Александр ГАЙВОРОНСКИЙ

Доцент, к. т. н., ранее – руководитель

проектов НТЦ «Магистральный транспорт газа» АО «Газпром промгаз»

E-mail: a.gaivoronsky@mail.ru

Максим ГОРБУНОВ

Ведущий инженер-технолог

ООО «ИЭС Инжиниринг и Консалтинг»

E-mail: maksim.gorbunov@ias-engineering.ru

В настоящее время промышленно-экономическое развитие нашей страны сталкивается с многочисленными ограничениями, направленными на уменьшение денежных потоков, получаемых Россией извне. Газовый сектор оказался наиболее подверженным международным санкциям. Экспорт российского трубопроводного газа в европейские государства кардинально сократился, и в этой ситуации поставки сжиженного природного газа (СПГ) являются выходом из сложившейся макрополитической ситуации ввиду большей мобильности и возможности переориентации на новые рынки сбыта.

Санкционные ограничения привели к уходу с российского рынка европейских и американских компаний-лицензиаров средне- и крупнотоннажных технологий производства СПГ. В этой связи появилась настоятельная необходимость создавать собственные энергоэффективные технологии в данной нише производственных мощностей.

На данный момент компания ПАО «НОВАТЭК» успешно создала среднетоннажную линию производства СПГ «Арктический каскад» (4‑я линия завода «Ямал СПГ»), реализованную на основе собственного патента [1, 2]. Изюминкой проекта является необычный компрессорный агрегат производства АО «Казанькомпрессормаш», особенность которого заключается в том, что он объединяет в себе многоступенчатый компрессор этана, азота и природного газа. При этом он приводится в движение одной турбиной мощностью 25 МВт. Все компрессорные ступени связаны через мультипликатор, что накладывает ограничение на максимальную мощность технологической линии с единичным оборудованием, а также к сложностям в регулировании производительности контуров азотного и этанового охлаждения. В связи с этим трудно отмасштабировать технологическую линию на производительность более 1 млн т в год.

Еще одним недостатком этого цикла является применение этана в контуре предварительного охлаждения природного газа, имеющего низкую критическую температуру. Как следствие это приводит к невозможно применения данной технологии в неарктическом климате, а в арктическом климате наблюдается серьезное падение производительности в летнее время.

«Арктический каскад» показывает соизмеримую энергоэффективность с наиболее распространенной в мире технологией крупнотоннажного производства СПГ компании Air Products and Chemicals, Inc. «C3MR».

Источник: Equinor Espen Rønnevik – Roar Lindefjeld, Woldcam

«НОВАТЭК» имеет также ряд других решений для сжижения природного газа, в частности, «Арктический каскад модифицированный» [3, 4], который должен лечь в основу проекта «Обский СПГ», технология «Арктический микс» [5, 6], повторяющая технологию MFC4 Linde, на основе которой построен проект «Арктик СПГ 2», а также вариант схемы с этановым предохлаждением – «Полярная Звезда» [7, 8].

«Арктический каскад модифицированный» в отличие от «Арктический каскад» не имеет ограничений, связанных с компрессорным оборудованием и позволяет получить производительность одной технологической линии свыше 3 млн т в год. В настоящее время эта отечественная технология наиболее перспективна для реализации в ближайшее время. «Арктический микс» и «Полярная Звезда» пока не были реализованы на практике.

Из российских компаний не только ПАО «НОВАТЭК» предлагает оригинальные отечественные технологии для получения сжиженного природного газа. Так, компания ПАО «НК «Роснефть» имеет патент на собственную технологию «Энергия Восхода» [9, 10]. Компания ПАО «Газпром» имеет собственную технологию «Gazprom MR» [11, 12] и реализует проект строительства КСПГ в Усть-Луге по технологии Linde MFC2. В настоящее время технология компании ПАО «Газпром» «Gazprom MR» проходит стендовые испытания.

Все российские технологические решения необходимо рассматривать с учетом в первую очередь двух критериев: реализуемостью в условиях санкций и достаточной энергоэффективностью процессов сжижения. Остановимся более подробно на технологии «Gazprom MR» (GMR). В ее основе лежит процесс кипения многокомпонентного смешанного хладагента, являющийся наиболее термодинамически эффективным процессом. Этот процесс используется во всех современных технологиях сжижения: C3MR, DMR, SMR и др. За счет непрерывного кипения хладагента с постоянным давлением и переменной температурой, и интенсивного конвективного теплообмена удается в полной мере использовать эффект скрытой теплоты парообразования, уменьшая температурный перепад на теплообменном аппарате без увеличения его геометрических размеров.

Согласно [11], смесевой хладагент состоит из шести компонентов: азота, метана, этана, пропана, бутанов и изопентана, и позволяет охладить природный газ до температурного уровня минус 120–125 °C. Дальнейшее охлаждение происходит за счет газовой азотной холодильной машины, работающей по обратному циклу Брайтона, до температуры минус 150–160 °C. Азотная холодильная машина для переохлаждения СПГ перед направлением его в систему хранения – эффективное и простое решение, применяемое в циклах «Арктический каскад», «Арктический каскад модифицированный» и в «AP-X» компании APCI. Согласно [12], технология GMR позиционируется как крупнотоннажная.

Технология GMR имеет ряд преимуществ. В отличии от технологий ПАО «НОВАТЭК», она не имеет привязки к холодному климату, так как смесевой хладагент позволяет эффективно работать в любых климатических условиях за счет изменения компонентного состава, а азотная холодильная машина работает в достаточно узком диапазоне температур, где ее эффективность сравнима с процессами кипения смесевого хладагента. С другой стороны, смесь состоит из 6 компонентов, которые требуют пополнения, а значит, системы выделения (фракционирования) из природного газа (или в случае невозможности – доставки их извне), а также парк хранения компонентов хладагента.

Данный способ сжижения (GMR) является альтернативой широко применяемым в мировой практике технологическим процессам C3MR и DMR с двумя контурами охлаждения.

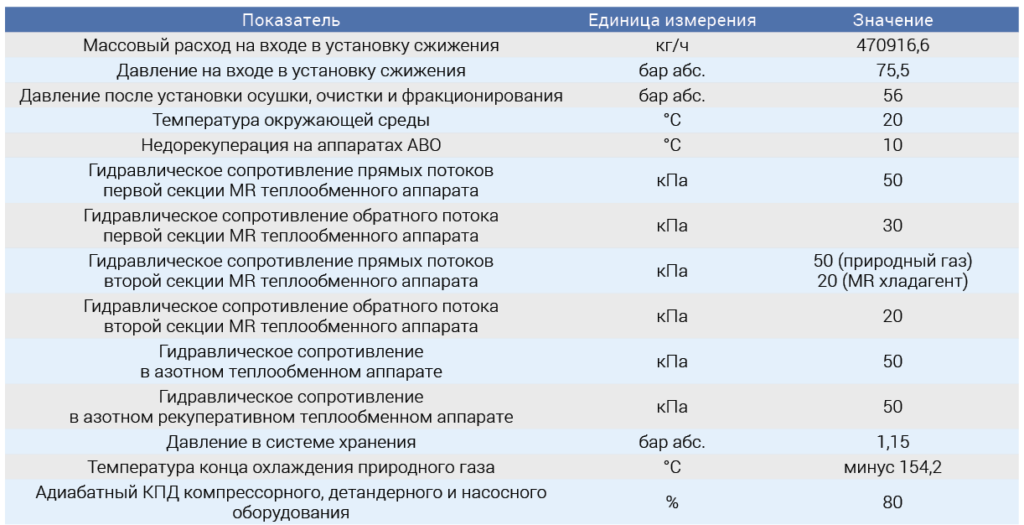

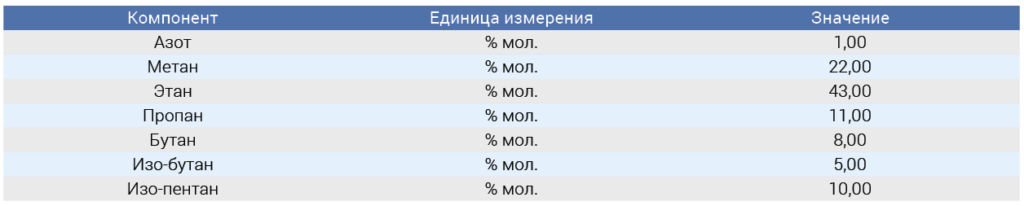

Для дальнейшего анализа технологии была построена расчетная модель цикла (рис. 1). Исходные данные для моделирования указаны в таблице 1, состав сырьевого газа приведен в таблице 2, а базовый состав хладагента – в таблице 3.

Расход природного газа 470,9 т/ч, что примерно соответствует производительности завода 4 млн т в год при 8500 часах работы в год и в 3,76 млн т в год при 8000 часах работы. Расчетная производительность завода по СПГ будет приведена ниже.

Основной многопоточный теплообменный аппарат разделен на две секции (MHE1 и MHE2). В первой секции MHE1 природный газ охлаждается смешанным потоком тяжелой и легкой фракции смешанного хладагента до температуры минус 52–54 °C. На таком температурном уровне возможна синергия с установкой фракционирования с выделением С2+ компонентов из потока сырьевого газа. Во второй секции MHE2 природный газ охлаждается потоком легкой фракции смешанного хладагента до температурного уровня минус 120–125 °C, после чего охлаждается азотом в теплообменном аппарате HEN1 до температуры минус 150–160 °C, направляется в жидкостной детандер T1 и расширяется до давления 2 бар абс., после чего направляется в систему хранения, в которой дросселируется через клапан Джоуля-Томпсона до давления хранения 1,15 бар абс. Согласно расчетам, при выбранном составе хладагента и исходных данных энергопотребление составило 370 кВт·ч/т СПГ.

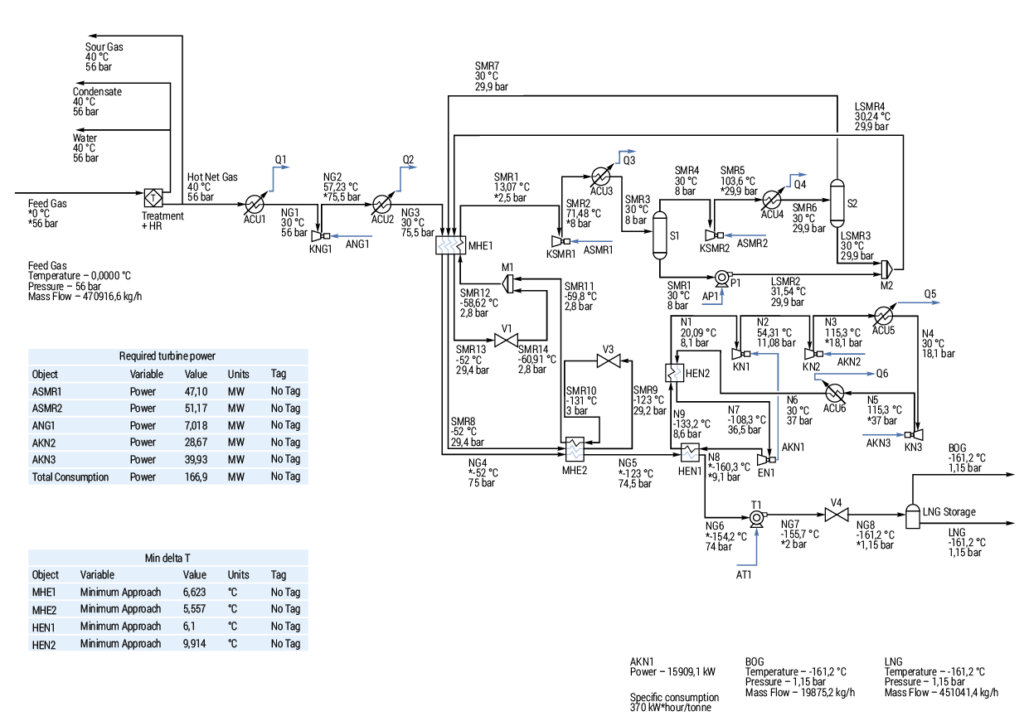

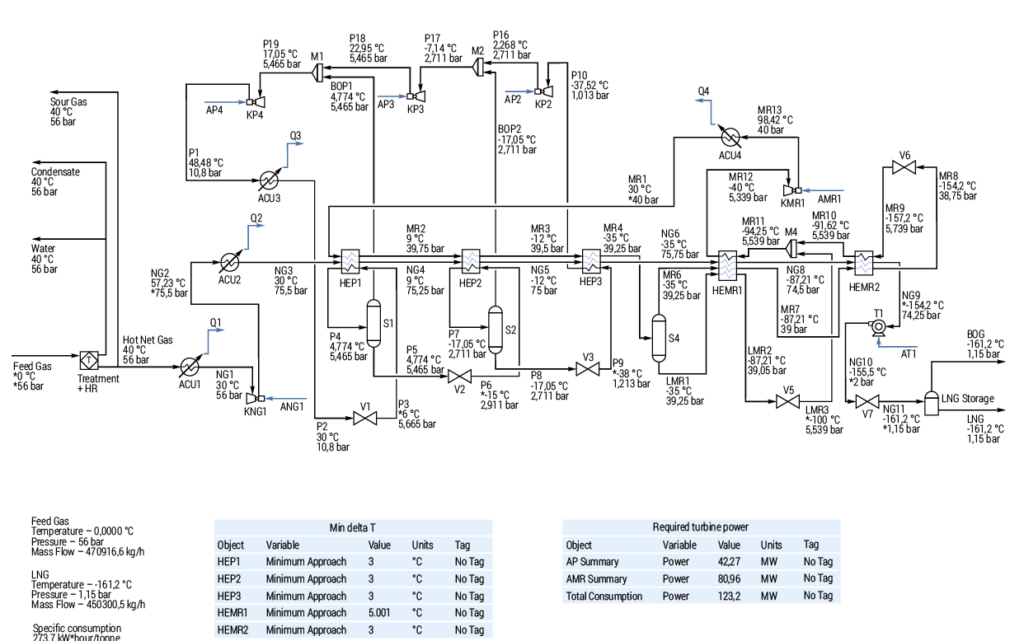

Для оценки полученной эффективности был выполнен расчет наиболее распространенного процесса C3MR со схожими исходными параметрами (технологическая схема приведена на рис. 2).

Согласно выполненным расчетам, энергопотребление в процессе C3MR составило 273,7 кВт·ч/т СПГ, что существенно меньше значений, полученных для процесса GMR. Очевидно, что состав смесевого хладагента и режим работы теплообменного оборудования подобраны некорректно и нуждаются в оптимизации.

Основное преимущество технологии «Gazprom MR» (как и технологии PRICO – Poly Refrigerant Integrated Cycle Operations [13]) заключается в использовании насоса P1 после первой ступени компримирования, что позволяет энергоэффективно сжать жидкую фракцию после сепаратора S1. Однако в выполненном технологическом расчете после аппаратов воздушного охлаждения ACU3 при базовом варианте состава хладагента конденсируется 2,5% всего потока, что не позволяет в полной мере воспользоваться преимуществом данной технологии.

Также стоит обратить внимание на минимальное температурное сближение в теплообменных аппаратах, которое составляет 6,1 °C в самом холодном теплообменном аппарате, и на низкое давление в азотном контуре (37 бар абс.). Приведенные значения, очевидно, не являются оптимальными и нуждаются в оптимизации.

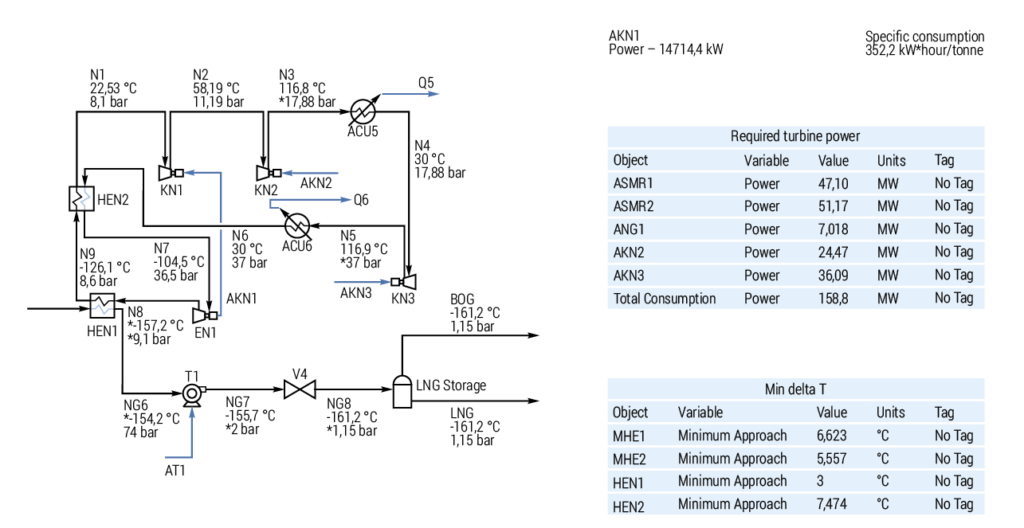

Уменьшение удельного энергопотребления в процессе Gazprom MR возможно за счет оптимизации азотного контура процесса и контура смешанного хладагента. Вначале рассмотрим один из возможных вариантов оптимизации азотного контура по температуре (рис. 3). По результатам расчетов удалось уменьшить разницу температур между теплоносителями до 3 °C, что привело к уменьшению суммарного энергопотребления до 352,2 кВт·ч/т СПГ, при этом снизился расход хладагента в азотном контуре, уменьшив нагрузку на компрессорно-детандерный аппарат (KN1-EN1). Однако и эти значения энергоэффективности существенно уступают значениям в процессе C3MR.

Обращаясь к мировой практике в области построения азотно-детандерных циклов можно отметить, что максимальное давление в контуре холодильной машины, основанной на обратном цикле Брайтона, стараются приблизить к 100 бар. Эта тенденция объясняется тем, что при том же перепаде температур на детандере (степень расширения сохраняется также примерно такой же), плотность газа, циркулирующего в контуре холодильной машины, возрастает, уменьшаются потери на компримирование, увеличивается теплоемкость газа и т. д.

Максимально возможное давление после детандера ограничивается условием отсутствия фазового перехода вещества при конечном уровне температур. Рассматривая схему GMR, после оптимизации перепада температур температура на выходе из турбодетандера составила минус 157,2 °C. При этом давление фазового равновесия для азота при данной температуре находится на уровне 20,38 бар абс.

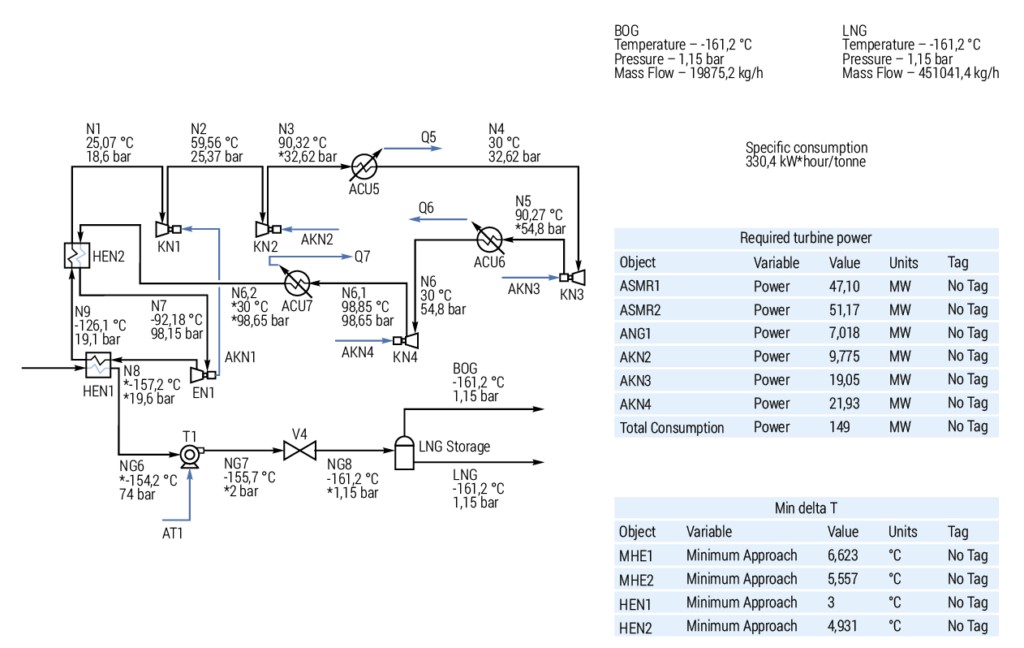

Далее рассмотрим вариант оптимизации азотного контура в цикле GMR по давлению в газовом контуре (рис. 4).

Давление конца детандирования выбрано 19,6 бар абс. исходя из того, чтобы максимальное давление в контуре не превысило 100 бар абс. В результате моделирования оно составило 98,65 бар абс. Относительно первоначальной компоновки схемы, появилась необходимость добавить четвертую ступень сжатия азота из-за роста температуры после каждой ступени свыше 120 °C, т. е. применить 3‑х ступенчатый компрессор в дополнение дожимной ступени компрессорно-детандерного аппарата.

Данное решение является общеприменимым в практике средне- и крупнотоннажного производства СПГ. Так как азотный турбодетандерно-компрессорный аппарат (ТДКА) является обособленным агрегатом, то три ступени азотного компрессора возможно будет разместить на одном валу приводной турбины (ограничением является не более 3‑х корпусов на одном валу из-за уменьшения критической частоты вращения вала).

В результате оптимизации азотного контура удалось снизить суммарное энергопотребление с 370 кВт·ч/т СПГ до 330,4 кВт·ч/т СПГ, а нагрузку на ТКДА – с 15,9 МВт до 10,9 МВт. При этом стоит отметить, что использование ТКДА с мощностью на валу свыше 8 МВт в условиях санкционных ограничений является проблемой, поэтому отходить сильно от этой цифры в сторону наращивания мощности не стоит.

В целом, идеология применения переохлаждения азотом обусловлена стремлением увеличить максимальную производительность технологической линии с учетом невозможности увеличения размеров SMR coldbox. Такой принцип был применен в цикле AP-X, в котором добавлено азотное переохлаждение к циклу C3MR, что позволило увеличить производительность при тех же размерах криогенного теплообменного аппарата с 5,5 до свыше 8 млн т в год СПГ.

Дальнейшие резервы снижения удельной энергоемкости холодильного цикла GMR связаны с оптимизацией контура смешанного хладагента SMR ступени.

Практика построения циклов, основанных на одном смешанном хладагенте, показывает, что как правило используется смесь углеводородов и азота, не превышающая 5 компонентов, которые потенциально можно извлечь из сырьевого газа с целью восполнения утечек. Для смеси должны использоваться компоненты высокой чистоты, особенно если речь идет об изопентановой фракции, которая не должна содержать более тяжелые углеводороды и пентан.

С учетом того, что средне- и крупнотоннажные производства СПГ располагаются в районах с отсутствием какой‑либо промышленной инфраструктурой, доставка таких хладагентов на завод может оказаться логистической и финансовой проблемой, а фракционировать их из сырьевого газа – энергетически и экономически невыгодным процессом, а возможно и недоступным, так как обычно газ на входных сооружениях завода СПГ имеет качество по углеводородам согласно СТО Газпром 089–2010 и, соответственно, низкое содержание С5+ фракции.

В настоящее время в Российской Федерации все проекты средне- и крупнотоннажного производства СПГ рассматриваются в условиях холодного или арктического климата, где использование изопентана с температурой кипения 28 °C скорее всего является нерациональным решением. Поэтому, изопентан далее исключается из состава смеси.

Смесь бутанов также является продуктом фракционирования сырьевого газа. Конечно, для наиболее точной настройки смесевого цикла необходимо добавлять чистые компоненты, однако, на заводах СПГ как правило не разделяют бутаны на изомеры, так как этот процесс является энергетически затратным и требует колонное оборудование больших размеров. Поэтому при дальнейшей оптимизации цикла смесь бутанов оставляем в таких же пропорциях, которая была в исходном хладагенте. Результаты оптимизации представлены на рис. 5.

Оптимизация SMR процессов охлаждения – задача с большим количеством неизвестных. Увеличение давления в SMR контуре, отказ от изопентана и оптимизация состава позволили сократить энергопотребление GMR цикла с 330,4 кВт·ч/т СПГ до 310,1 кВт·ч/т СПГ, что ставит его на один уровень энергопотребления с обычными SMR циклами, для которых характерно иметь энергопотребление в районе 300 кВт·ч/т СПГ.

Подводя итоги выполненного сравнительного анализа технологии сжижения природного газа «Gazprom MR», можно отметить следующее:

Данная технология представляет собой каскадной холодильной процесс с двумя хладагентами: SMR и азотом, что позволяет увеличить единичную производительность линии относительно циклов с одной парокомпрессионной холодильной машиной на SMR, предел единичной производительности которой составляет около 1,5 млн т/год СПГ;

Количество оборудования в данном цикле эквивалентно циклам, используемым в крупнотоннажном производстве, таких как C3MR и DMR, однако, даже с учетом применения дополнительной азотной холодильной машины, по производительности единичной линии данная технология вряд ли перешагнет производительность 3 млн т/год;

По энергоэффективности данная технология несколько уступает технологиям DMR и C3MR и не имеет явных преимуществ по остальным параметрам, таким как простота теплообменного оборудования, простота процессов регулирования и эксплуатации и т.п;

Технология «Gazprom MR» имеет потенциал улучшения энергоэффективности для применения на производственных мощностях в диапазоне производительностей 1,5–3 млн т в год СПГ. Для мощностей производства менее 1,5 млн т в год использование технологии GMR нецелесообразно ввиду отсутствия явных преимуществ относительно традиционных SMR-циклов. Для мощностей производства свыше 3 млн т в год использование данной технологии будет затруднительно ввиду отсутствия возможности масштабирования SMR coldbox, а также ввиду наличия более энергоэффективных процессов и, соответственно, циклов, их использующих.