Владислав БИТНЕЙ

Руководитель проектов, служба заказчика, Управление средств диспетчерско-технологического управления

и информационных технологий (УСДТУ и ИТ)

Е-mail: BitneyVD@mosenergo.ru

Виталий УЛЬЯНОВ

Главный эксперт ООО «Цифровые

технологии и платформы»

Е-mail: BitneyVD@mosenergo.ru

Введение

Силовые трансформаторы являются одним из ключевых элементов электроэнергетических систем [1]. Их надежная работа обеспечивает бесперебойное электроснабжение промышленных предприятий и бытовых потребителей. Одной из основных задач, стоящих перед эксплуатационными службами, является мониторинг состояния трансформаторов [2], особенно в части их изоляционных систем, которые преимущественно представляют собой масло. Одним из эффективных методов мониторинга является применение приборов непрерывного анализа растворенных газов в трансформаторном масле [3].

Для эффективного управления сроком службы трансформаторов важно иметь всевозможные данные на протяжении всего их эксплуатационного периода. Эти данные можно собрать через техническое обслуживание, основанное на условиях и технологиях непрерывного онлайн-мониторинга [4]. Риск можно охарактеризовать как «эффект неопределенности», поэтому основная цель управления рисками заключается в оценке вероятности появления дефектов и обеспечении надежных условий работы оборудования на протяжении всего срока службы [5].

Объем ремонтных работ планируется с учетом качества и полноты доступной информации о состоянии оборудования подстанции [6, 7]. Современные стратегии обслуживания активов подстанции направлены на переход к техническому обслуживанию, основанному на фактическом состоянии [8, 9]. Хотя инструменты прогнозирования не способны точно оценить остаточный срок службы оборудования, их можно использовать для анализа дальнейшей деградации актива.

Силовые трансформаторы могут подвергаться различным повреждениям, последствия которых могут быть весьма серьезными, вплоть до аварийных отключений и соответствующего экономического ущерба [10]. Одним из важнейших аспектов состояния трансформатора является его изоляционное масло, которое может накапливать растворенные газы, образующиеся в результате термических и электрических процессов, происходящих внутри устройства [11]. Эти газы являются индикаторами различных состояний и неисправностей, таких как перегрев, электрические разряды или деградация изоляции.

Хроматографический анализ растворенных газов

Хроматографический анализ растворенных газов (ХАРГ) представляет собой метод, который используется для оценки состояния трансформатора через анализ трансформаторного масла [12]. Этот метод служит инструментом ранней диагностики возникающих дефектов оборудования. С помощью современных технических средств возможно осуществление мониторинга без необходимости использования специализированного лабораторного оборудования. Приборы обеспечивают непрерывный отбор проб, что позволяет отслеживать динамику неисправностей и своевременно предпринимать необходимые действия.

Газы, в основном углеводородные соединения, такие как водород, метан, этан, этилен и ацетилен, а также окись и двуокись углерода, появляются в трансформаторном масле в процессе его работы и служат индикаторами возможных неисправностей. Эти газы образуются в результате повреждений в баке трансформатора, которые могут быть вызваны искрением, коронными разрядами, перегревом масла или бумажной изоляции. Изменение концентрации этих газов сигнализирует о возможном возникновении серьезного или разрушительного внутреннего дефекта, что позволяет предотвратить аварийный выход оборудования из строя [13].

ХАРГ может использоваться с различными типами изоляционных масел, применяемых для заполнения трансформаторов. Каждый тип масла имеет свои особенности в отношении устойчивости к старению и тепловых характеристик, что, в свою очередь, влияет на методы диагностики неисправностей в трансформаторном масле, зависящих от выбранного масла.

К типичным газам, образующимся из минерального масла и целлюлозы (бумаги и картона) в трансформаторах, относятся:

водород (Н2);

метан (CH4);

этан (C2H6);

этилен (C2H4);

ацетилен (С2Н2);

угарный газ (CO);

углекислый газ (CO2).

Дополнительно всегда присутствуют кислород и азот, а их концентрация изменяется в зависимости от герметичности корпуса трансформатора.

Дефекты, выявляемые ХАРГ, подразделяют на две группы:

– термические дефекты;

– разряды в изоляции.

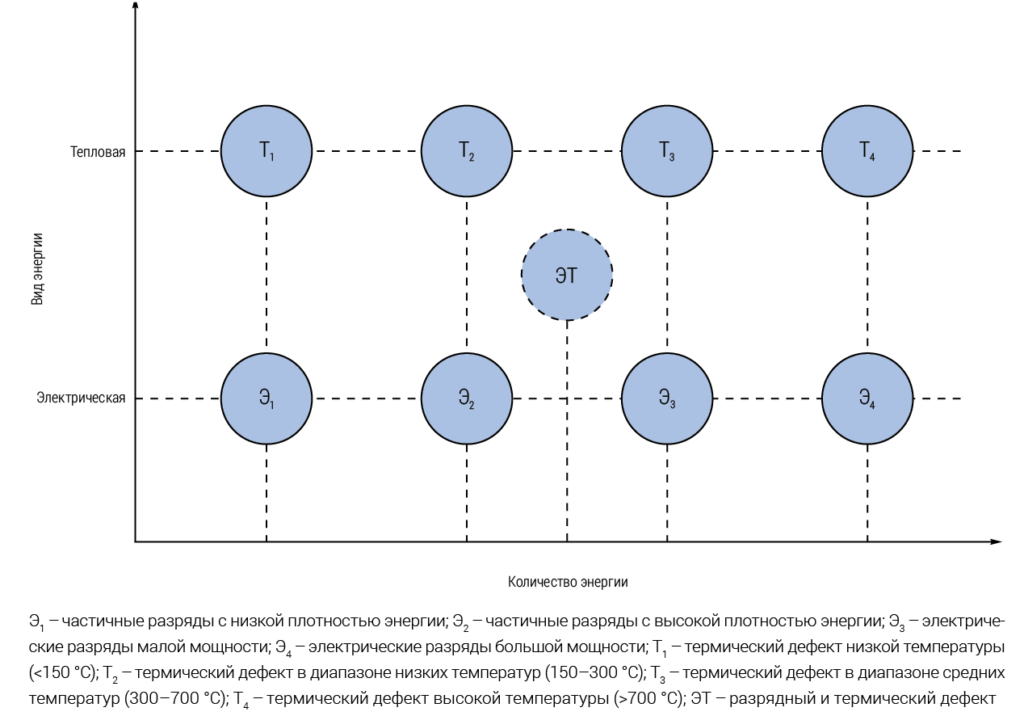

Выделение продуктов деструкции, включая газы, происходит в результате аномального локального высвобождения энергии и повышения температуры в дефектах первой группы. В тех дефектах, которые связаны с электрическими разрядами, газы формируются преимущественно в результате ионизационных процессов. Таким образом, кроме термической и электрической природы выявляемых ХАРГ дефектов, их тип также зависит от объема энергии, выделяющейся в ходе соответствующего процесса (рис. 1).

Точный онлайн-мониторинг растворенных газов позволяет практически моментально выявлять или диагностировать любые начальные неисправности, возникающие в жидкой или твердой изоляции трансформатора, что помогает избежать серьезных поломок. Применение предельных значений концентрации газов и методов диагностики неисправностей, определенных в стандартах, способствует обнаружению и идентификации ранних стадий развития дефектов [14].

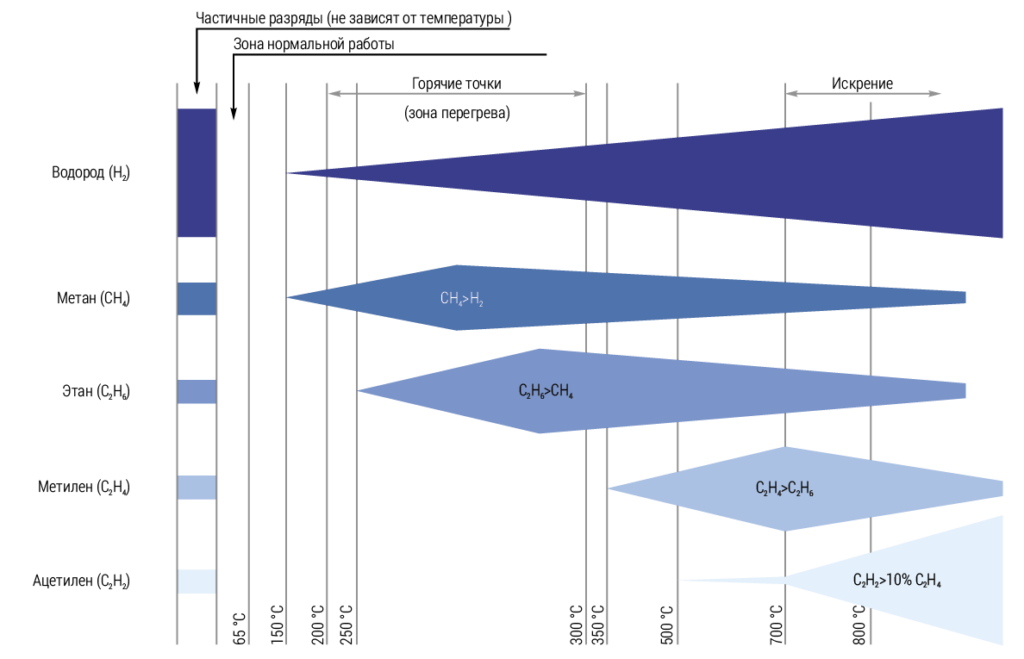

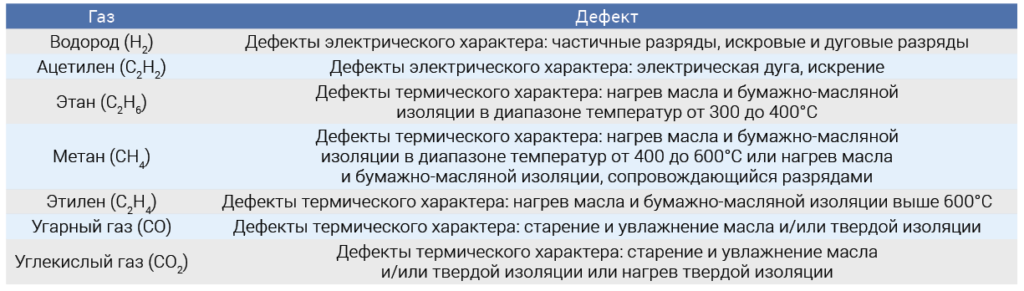

Наиболее информативными газами для обнаружения начальных дефектов являются водород, влага и угарный газ. Водород образуется в больших или меньших количествах при любых электрических и тепловых неисправностях, происходящих в масле. На рис. 2 условно представлена зависимость интенсивности выделения горючих газов от температуры [15]. Левая часть диаграммы показывает примерные пропорции газов, возникающих в условиях частичного разряда; как видно, количество водорода значительно превышает значения остальных газов. Из графика выделения газов можно заметить, что водород выделяется при температуре от 150 °C, в то время как для образования других газов, таких как этилен или ацетилен, необходимы специфические условия и высокие температуры в диапазоне от 350 до 500 °C. Кроме того, при очень высоких температурах не образуются газы, такие как метан и этан. В таблице 1 представлена взаимосвязь основных газов с наиболее характерными видами дефектов.

Методы анализа растворенных газов

Тип неисправности можно определить через соотношение газов в определённых пропорциях. Введение газохроматографического анализа значительно улучшило контроль состояния обмоток, что, например, позволило «отодвинуть увлажнение твердой изоляции в разряд сравнительно редких причин повреждений маслонаполненных трансформаторов, хотя еще два десятилетия назад оно занимало первое место» [17].

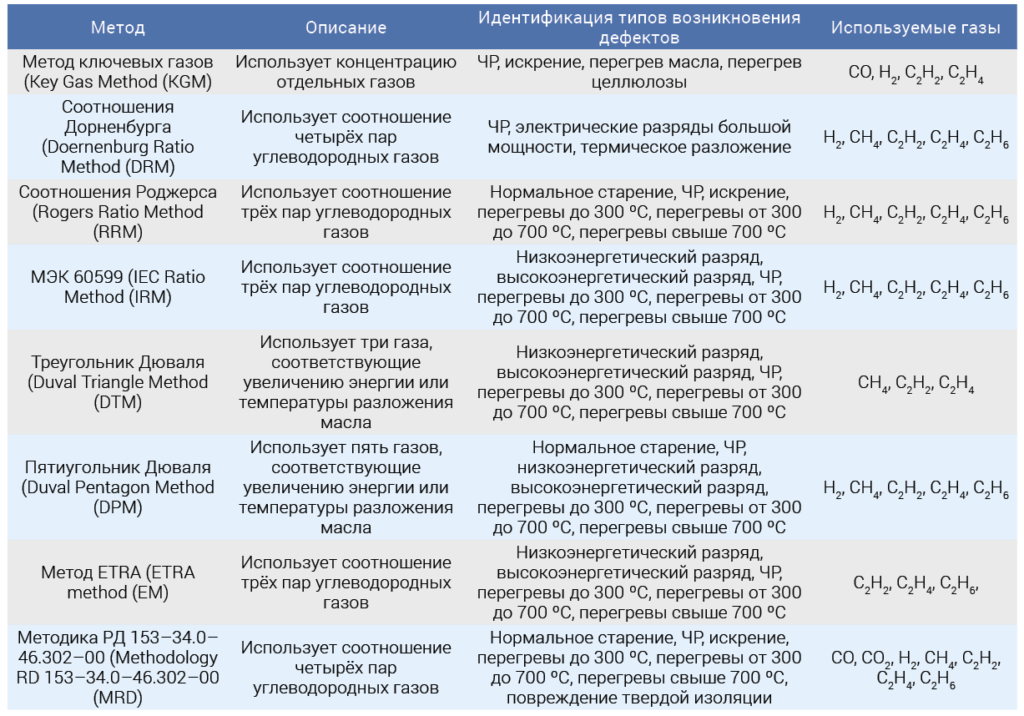

Были рассмотрены наиболее распространённые методики, применяемые в мировой практике: метод ключевых газов [18], соотношения Дорненбурга [19], соотношения Роджерса [20], МЭК 60599 [21], треугольник Дюваля [22, 23], пятиугольник Дюваля [24], ETRA [25], а также методика РД 153–34.0–46.302–00 [26], утверждённая в РФ. Все эти методики основываются на параметрах концентраций газов, но различаются по критериям оценки, методам анализа и необходимым исходным данным. В таблице 2 приведены основные характеристики перечисленных выше методов [27, 28].

Некоторые исследования показывают, что наилучшим методом выявления неисправностей в изоляции трансформатора является метод треугольника Дюваля (DTM). Метод пятиугольника Дюваля (DPM) был создан для уточнения результатов DTM, поскольку DPM учитывает нормальное старение изоляции трансформатора. Хотя DPM показан как лучший метод выявления неисправностей, следует отметить, что это довольно новый метод, который необходимо дополнительно изучить для повышения его достоверности. Таким образом, DTM – это метод, признанный лучшим для диагностики неисправностей в изоляции трансформатора.

Способы установки приборов онлайн-мониторинга растворенных газов в масле

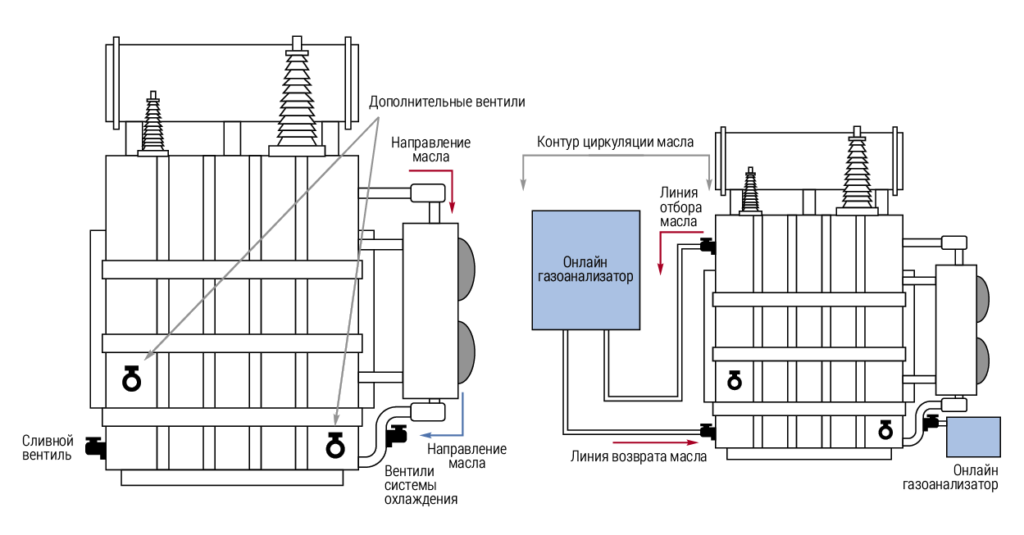

Приборы онлайн-мониторинга измеряют концентрации растворённых газов в масле трансформатора и обнаруживают или идентифицируют внутренние неисправности. Способы установки приборов онлайн-мониторинга зависят от типа датчика и конструкции трансформатора. Обычно установка осуществляется с использованием одного или двух вентилей на трансформаторе. На рис. 3 можно увидеть возможные позиции вентилей на силовом трансформаторе.

Установка прибора мониторинга с одним вентилем осуществляется путем крепления его непосредственно к вентилю на фланце трансформатора. В этом случае оптимальным местом для установки является фланец на выпускной трубе охлаждающего контура, где существует постоянный поток масла, что делает образец более репрезентативным. Если этот вариант недоступен, альтернативой может стать технологический люк бака трансформатора с заранее подготовленным фланцем, находящийся достаточно высоко от дна. Сливной клапан не рекомендуется использовать для установки, так как он расположен в нижней части трансформатора, где отсутствует поток масла, что увеличивает риск образования загрязненного осадка.

При установке мониторов с двумя вентилями создается замкнутый контур, через который масло проходит через прибор (см. рис. 3). Один вентиль служит для подачи масла, а другой – для его возврата. Как и в случае с одним вентилем, прибор должен забирать масло из места, где есть его поток: это может быть выпускная труба радиатора, верхний фланец термосифонного фильтра или технологический люк, находящийся достаточно далеко от дна бака. Обратный клапан может быть сливным или вспомогательным, если он расположен ниже подающего.

Методы установки различаются не только количеством используемых вентилей. При установке мембранного датчика на вентиль образец масла отбирается и возвращается в одно и то же пространство, что затрудняет циркуляцию проб и увеличивает время реакции датчика на изменения состава масла в баке. Некоторые приборы создают циркуляцию масла в области клапана с помощью нагревательных элементов и конвекции масла в точке отбора. Наилучшим решением является введение чувствительного сенсора прибора через шаровый вентиль непосредственно во внутренний поток масла в баке. Преимущества таких приборов заключаются в их компактности, простоте монтажа и отсутствии необходимости во внутреннем насосе.

Приборы онлайн-мониторинга растворенных газов в масле

Современные приборы не требуют отправки проб в лабораторию. Хроматографы предоставляют возможность непрерывного онлайн-мониторинга, осуществляя отбор проб с установленной периодичностью. Большинство современных устройств имеют следующие функции и характеристики [3]:

измерение содержания основных газов (включая водород, кислород, углекислый газ, метан, азот и другие);

погрешность не более 5%;

измерение содержания влаги в масле;

определение температуры среды;

отбор проб с периодичностью от 2 до 24 часов, автоматический переход на учащенный анализ при возникновении превышений концентрации;

функция автоматической калибровки;

экспертное программное обеспечение;

минимальная требовательность к обслуживанию.

Конструктивно оборудование для хроматографического анализа растворенных газов состоит из системы трубок, устройства для отбора проб и электронного аналитического блока. Пробоотборное устройство и аналитический блок объединены в один корпус.

Serveron TM2/ТМ3/ТМ8 [29]. Онлайн-хроматограф Serveron проточного типа – это система мониторинга трансформаторов в режиме реального времени, предназначенная для постоянного анализа растворённых газов в масле (рис. 4).

Ключевые характеристики Serveron TM2/ТМ3/ТМ8:

непрерывный отбор проб с заданным пользователем интервалом (от 2 до 12 часов) и автоматический переход на более частый отбор при повышении концентрации газов;

анализ растворённых газов согласно РД 153–34.0–46.302–00 с погрешностью не более 5%;

экспертное программное обеспечение TM View с использованием основных диагностических инструментов: треугольника/пятиугольника Дюваля и коэффициентов Роджерса;

автоматическая калибровка;

минимальное регулярное техническое обслуживание;

высокоточный анализ растворённых газов и влаги как в минеральных маслах, так и в различных эфирных маслах.

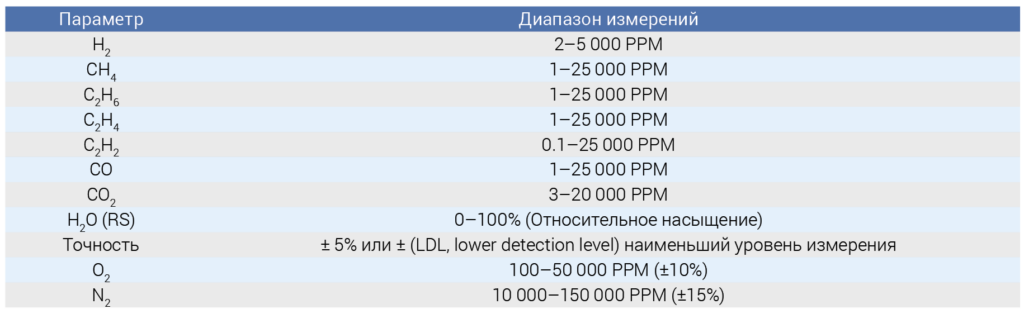

Технические характеристики онлайн-хроматографа проточного типа Serveron представлены в таблице 3.

TOTUS ST G9 [30]. Система мониторинга силовых трансформаторов включает в себя анализатор растворенных газов в трансформаторном масле TOTUS ST G9 (см. рис. 5) и систему контроля параметров изоляции вводов и частичных разрядов INTEGO, разработанную компанией CAMLIN Limited. Эти устройства предназначены для наблюдения и анализа ключевых диагностических характеристик, таких как состав растворенных в масле газов, емкость и тангенс угла диэлектрических потерь вводов, уровень частичных разрядов, нагрузки и температуры, а также результаты расчетных моделей, что позволяет получить актуальную и точную информацию о текущем состоянии трансформатора.

Ключевые характеристики TOTUS ST G9:

контроль девяти основных газов: фотоакустическая спектроскопия для шести газов (CH4, C2H4, C2H6, C2H2, CO, CO2), остальные газы (H2, O2) определяются с помощью датчиков, а уровень (N2) рассчитывается;

отсутствие необходимости в расходных материалах и калибровочных газовых смесях;

встроенный веб-сервер и программное обеспечение на веб-основе – полный контроль и возможность связи через защищенный веб-доступ, включая приложения для смартфонов и планшетов;

дополнительное программное обеспечение для диагностики и анализа данных в офлайн-режиме;

полная совместимость с системами управления объектами (например, SCADA);

широкие возможности коммуникации и ввода-вывода для современных владельцев оборудования – сбор данных от мониторинговых устройств сторонних производителей;

стандартная функция мониторинга нагрузки и основных температур высоковольтного оборудования.

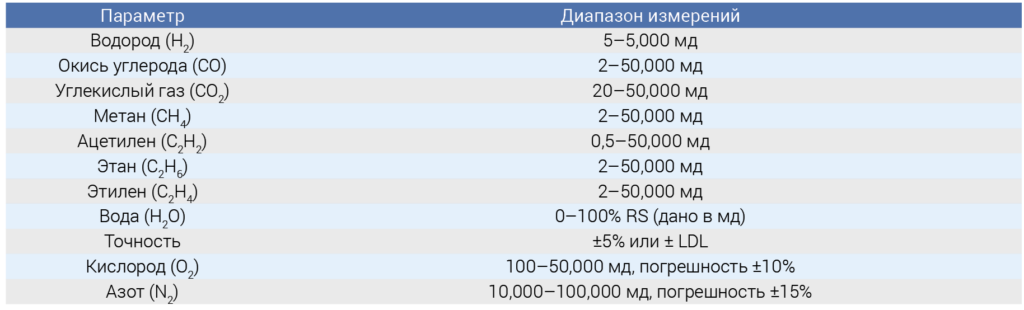

Технические характеристики онлайн-хроматографа TOTUS ST G9 представлены в таблице 4.

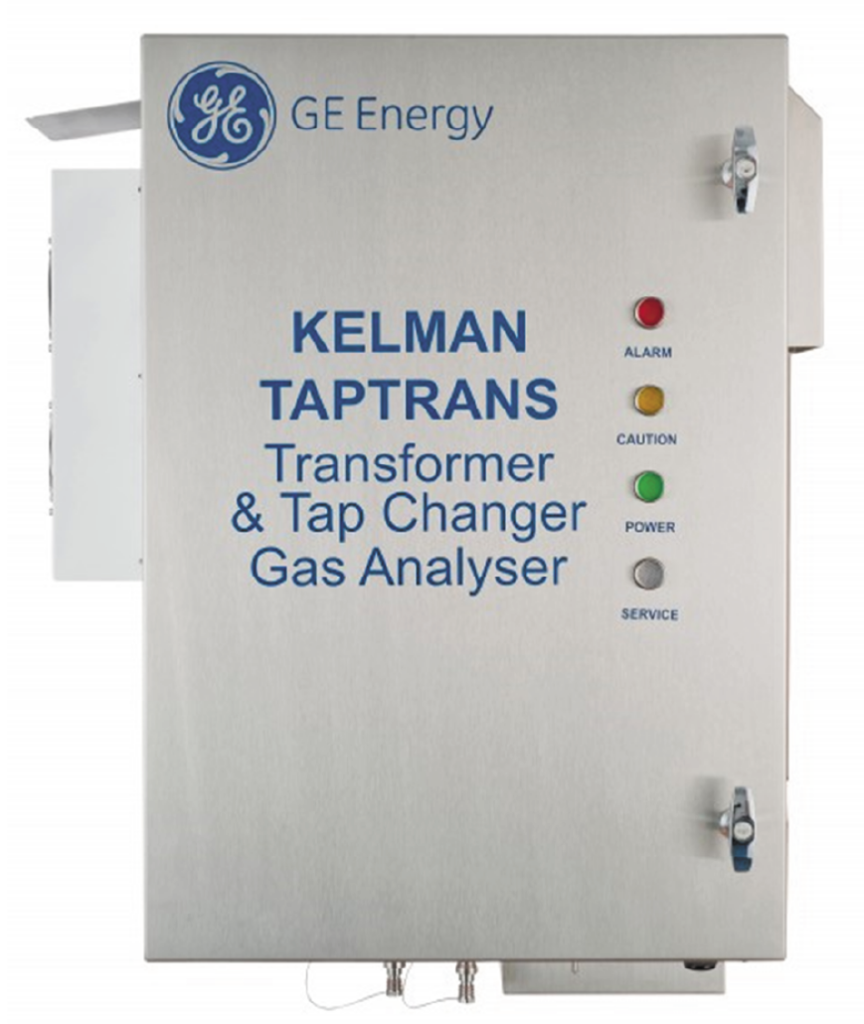

GE Energy TAPTRANS [31]. Устройство (рис. 6), которое позволяет выводить на один монитор данные ХАРГ в главном масляном баке и в устройстве регулирования под нагрузкой (РПН), включая баки ответвляющего устройства и переключателя, работающих в одном блоке.

Ключевые характеристики GE Energy TAPTRANS:

использование всего одного прибора для контроля в главном масляном баке и в устройстве регулирования под нагрузкой (РПН), включая баки ответвляющего устройства и переключателя;

АРГ по восьми газам + влагосодержание;

не требуются газы-носители или калибрующие газы;

ежечасные замеры;

возможность мониторинга нагрузки;

не используются мембраны или вакуумный отбор;

надежное хранение до 10000 записей.

Технические характеристики онлайн-хроматографа GE Energy TAPTRANS представлены в таблице 5.

Преимущества и недостатки применения приборов непрерывного анализа

Явными преимуществами применения приборов непрерывного анализа являются:

Раннее обнаружение неисправностей. Приборы позволяют следить за изменениями концентрации растворенных газов в режиме реального времени, что дает возможность оперативно реагировать на различные аномалии. Например, увеличение концентрации водорода может указывать на перегрев, в то время как высокий уровень ацетилена часто связан с электрическими разрядами внутри трансформатора. Приборы также позволяют выявить связь газовых аномалий с внешними параметрами и событиями, такими как нагрузка на трансформатор, температура масла, изменение состояния переключателя отводов под нагрузкой и т. д.

Повышение надежности работы. Регулярный мониторинг состояния трансформатора помогает обеспечить его более стабильную и безопасную работу. Это позволяет значительно снизить риск аварийных ситуаций и, как следствие, улучшить надежность электроснабжения.

Оптимизация технического обслуживания. Система непрерывного анализа позволяет проводить более точное планирование техобслуживания. С помощью полученных данных можно определить, когда и какие действия необходимо предпринять для предотвращения потенциальных проблем, что значительно снижает затраты на обслуживание и ремонт.

Анализ тенденций и прогнозирование. Непрерывный анализ позволяет накапливать данные о состоянии трансформатора, что в свою очередь помогает в прогнозировании его состояния на основе исторических данных. Это может стать основой для принятия более обоснованных решений о модернизации или замене оборудования.

Несмотря на явные преимущества, применение приборов непрерывного анализа растворенных газов в масле трансформаторов не является совершенно бесспорным. К основным недостаткам можно отнести:

Высокие затраты на установку и обслуживание. Внедрение современных систем мониторинга может потребовать значительных вложений как на первоначальную установку, так и на регулярное обслуживание и калибровку приборов.

Необходимость подготовки персонала. Для эффективного использования и интерпретации данных требуется квалифицированный персонал, что также подразумевает дополнительные затраты на обучение.

Ограничения точности. Некоторые факторы, такие как температура или давление, могут влиять на точность измерений, что требует особого внимания при интерпретации результатов.

Сниженная информативность программного обеспечения. Выявлена необходимость разработки нового программного обеспечения, т. к. в рассмотренных приборах онлайн-мониторинга растворенных газов в масле используется только часть методов интерпретации результатов хроматографических анализов растворенных газов в масле.

Заключение

Анализ растворенных газов в трансформаторном масле представляет собой один из наиболее популярных методов оценки технического состояния силовых трансформаторов. Мониторинг ХАРГ в реальном времени дает возможность контролировать исправность трансформаторов посредством раннего выявления потенциальных неисправностей в жидкой или твердой изоляции. В рамках данного исследования был проведен обзор оборудования для онлайн-мониторинга DGA силовых трансформаторов. Важно учитывать конструктивные решения, касающиеся отбора и анализа газовой смеси, а также методы, используемые для диагностики неисправностей при выборе системы онлайн-мониторинга. Выбор приборов сильно ограничен в зависимости от необходимого количества газов для идентификации неисправностей с учетом конструкции и аналитических возможностей. При этом следует учитывать необходимость регулярного технического обслуживания большинства датчиков мониторинга или рассмотреть возможность использования полностью необслуживаемых приборов.

Исследование необходимости применения приборов непрерывного анализа растворенных газов в масле силовых трансформаторов показывает, что преимущества таких систем значительны и могут весьма эффективно способствовать повышению надежности и безопасности работы трансформаторов. Несмотря на имеющиеся трудности, большинство специалистов согласны с тем, что данные технологии становятся неотъемлемой частью современных систем управления электроэнергией. Инвестиции в такие системы в конечном итоге могут привести к значительному сокращению аварийных ситуаций и увеличению сроков службы трансформаторного оборудования. Применение приборов непрерывного анализа – это шаг к более безопасной и надежной эксплуатации энергетических систем.

В рамках продолжения исследования планируется создание программного обеспечения. Разработанное программное обеспечение по оценке технического состояния силовых трансформаторов обеспечит получение более надежного результата за счет:

– учета совокупности всех основных используемых методик интерпретации результатов хроматографических анализов растворенных газов в масле;

– учета конструктивных особенностей силовых трансформаторов и срока их эксплуатации;

– использования абсолютных значений скоростей роста концентраций газов вместо относительных значений в качестве критерия оценки скорости развития дефекта в ТР;

– формирования рекомендаций по проведению необходимых мероприятий для устранения выявленных дефектов.