Павел РЕВЕЛЬ-МУРОЗ

Вице-президент ПАО «Транснефть», к. т. н.

Е-mail: press@ak.transneft.ru

Олег АРАЛОВ

Директор центра автоматики,

энергетики и сертификации оборудования

трубопроводного транспорта

ООО «НИИ Транснефть», д. т. н.

Е-mail: AralovOV@niitnn.transneft.ru

Иван БУЯНОВ

Заместитель директора центра

автоматики, энергетики и сертификации

оборудования трубопроводного

транспорта ООО «НИИ Транснефть», к. т. н.

Е-mail: BuyanovIV@niitnn.transneft.ru

Введение

Метрология представляет собой научную дисциплину, изучающую измерения, методы и средства обеспечения их единства, а также способы достижения необходимой точности .

История метрологии как практической деятельности уходит корнями в глубокую древность. На протяжении всей истории человечества измерения играли ключевую роль во взаимодействии людей друг с другом и с окружающим миром. Благодаря этому сформировались единые стандарты для оценки размеров, форм и свойств объектов, а также методы их сравнения.

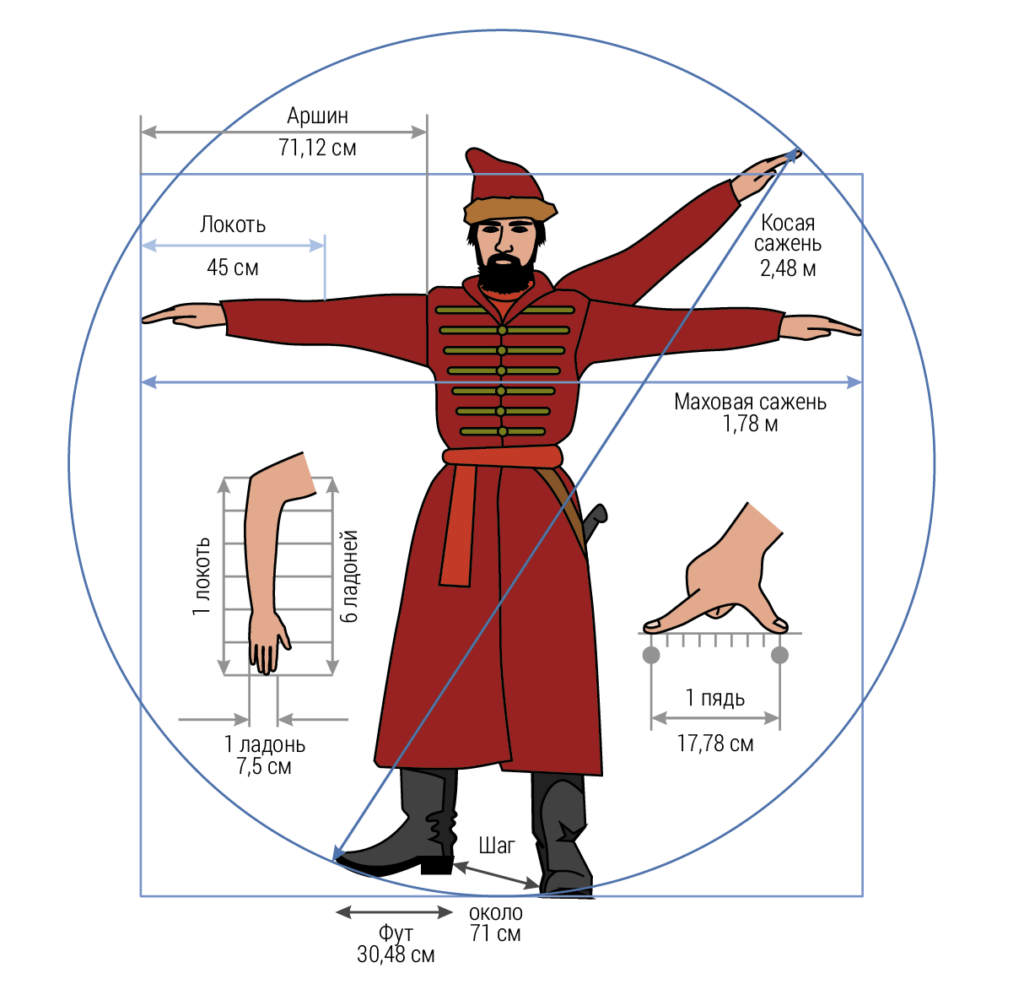

С давних времен люди использовали части собственного тела для измерения расстояний. Этот способ был практичным, поскольку руки и ноги всегда доступны, и их невозможно оставить дома. В старину применялись такие единицы длины, как верста, сажень, аршин, локоть, пядь и вершок (см. рис. 1).

Основные вехи становления метрологии как науки

Ещё в древности для сохранения единообразия измерений начали создаваться эталонные образцы мер. Одним из ключевых документов в истории российской метрологии считается Двинская грамота, изданная во времена Ивана Грозного. В этом документе были закреплены нормы хранения и применения новой меры объёма сыпучих материалов – осьмины [1, 2].

Значительный прогресс в метрологии связан с реформами Петра I. Его политика интеграции с европейскими странами, включавшая развитие культурных, научных и торговых связей, оказала существенное влияние на метрологическую систему России как в период его правления, так и в последующие годы.

В конце XVII века по инициативе Петра I начался активный импорт измерительных устройств (таких как угломерные и оптические приборы), которые были необходимы для оснащения армии и флота [1].

На оружейных производствах того времени стали создавать специализированные лаборатории для контроля измерений. Для их эффективной работы в национальную систему мер длины включили заимствованные английские единицы – фут и дюйм. Использование зарубежных единиц измерения стало необходимым в связи с размещением заказов на судостроение в иностранных верфях.

Важнейшим законодательным актом стало положение о весах и мерах от 4 июня 1842 г., которое установило единую систему измерений на всей территории страны и предусмотрело создание в Санкт-Петербурге первого государственного метрологического и поверочного учреждения «Депо образцовых мер и весов». Документом определена система надзора и поверки, порядок хранения эталонов, правила изготовления и применения измерительных средств. Также положением определены строгие санкции за использование неверных и неклейменых мер [2].

Франция стала первой страной, официально принявшей метрическую систему мер в 1840 г. В 1875 г. в Париже представителями 17 государств была подписана Метрическая конвенция, учреждено Международное бюро мер и весов и создана система хранения международных эталонов.

19 ноября 1892 г. произошло значительное событие для российской науки – руководство Депо образцовых мер и весов принял Д. И. Менделеев. Под его началом произошла реорганизация депо в Главную палату мер и весов, разработана современная система национальных эталонов, установлены точные соотношения между традиционными русскими и метрическими мерами и начата подготовка к переходу на международную систему измерений [2].

В 1889 г. был утверждён Международный прототип метра (эталон длины). Эталон длины выполнен из платино-иридиевого сплава. России переданы два эталона – № 28 и № 11.

В 1872 г. России переданы два эталона массы – № 26 и № 12. Эталон массы также выполнен из платино-иридиевого сплава.

В 1918 г. принят декрет о введении в стране метрической системы мер.

В 1960 г. утверждена Международная система единиц на Генеральной конференции по мерам и весам.

В 1993 г. принят закон РФ «Об обеспечении единства измерений».

В 2019 г. на 26‑й Генеральной конференции по мерам и весам в Париже принято историческое решение о переопределении основных единиц Международной системы единиц (СИ). С этого момента все единицы системы СИ привязаны к фундаментальным физическим константам.

Прогресс в естественных науках способствовал созданию новых методов и инструментов измерений, которые в свою очередь ускоряли развитие наук, становясь важным инструментом исследований. Например, усовершенствование методов измерения плотности воды позволило в 1932 г. обнаружить тяжелый изотоп водорода – дейтерия.

Источник: ru.pinterest.com

Государственное регулирование измерений

Государственное регулирование в области измерений направлено на поддержание единства измерений на требуемом уровне при выполнении метрологических работ. Этот уровень определяется следующими требованиями [3]:

- Обеспечение точного количественного учета продукции, исчисляющейся по массе, длине, объёму, расходу, мощности, энергии.

- Проведение измерений, необходимых для мониторинга и корректировки производственных процессов, а также для поддержания бесперебойной работы транспортных систем и средств связи.

- В рамках научных изысканий, тестирования и проверки качества продукции в различных секторах экономики осуществляются измерения физических показателей, технических характеристик, а также анализ состава и свойств материалов.

От качества СИ зависит эффективность выполнения указанных функций. Точность результатов измерений определяет надежность данных о количественных и качественных характеристиках товаров. Именно поэтому метрологическое сопровождение технического регулирования направлено на предотвращение действий, способных ввести потребителей в заблуждение. В связи с этим каждый технический регламент обязан содержать обязательные требования, обеспечивающие единство измерений (ОЕИ).

Государственный контроль в этой сфере нацелен на поддержание необходимого уровня ОЕИ при выполнении метрологических работ. Данный уровень регламентируется стандартами, предъявляемыми к измерительным процедурам, единицам измерения, эталонам, стандартным образцам (СО), измерительным приборам (СИ), а также к методам проведения замеров и деятельности в области ОЕИ.

Эти нормы закреплены в законодательных актах Российской Федерации. Ключевым аспектом государственного регулирования ОЕИ является мониторинг соблюдения установленных требований.

Процесс регулирования включает анализ данных, полученных в ходе проверок, для совершенствования нормативной базы. Это позволяет оценивать актуальность и достаточность действующих стандартов, а также приводить их в соответствие с международными нормами. Таким образом, регулирование представляет собой цикличный процесс, который учитывает и адаптируется к лучшим практикам в области метрологии и ОЕИ.

Метрология играет важную роль в нефтедобывающей промышленности. В ранний период нефтедобычи для перевозки сырой нефти применялись подручные емкости, чаще всего деревянные бочки из-под алкогольной продукции (виски или вина) объемом около 40 галлонов (1 галлон ~ 3,785 л) [4]. Пример такой тары показан на рис. 2.

31 августа 1866 г. Совет нефтедобытчиков Ойл Крик официально утвердил цену в 5 долл. за 40‑галлонную бочку сырой нефти. Позднее, в 1872 г. Американская ассоциация производителей нефти закрепила новый стандарт. На основании стандарта размер 1 барреля нефти составляет 42 галлона, что приблизительно равно 158,988 л. Также дополнительно два галлона поставлялись безвозмездно для компенсации возможных потерь [3].

После подписания Россией Метрологической конвенции в Париже (1875 г.), в отечественной практике утвердилась Международная система единиц СИ, где базовой единицей стал килограмм.

В результате современная мировая практика учёта углеводородов использует две основные системы:

объемная (баррели) – преимущественно в англоязычных странах;

весовая (тонны) – преимущественно в странах, применяющих метрическую систему.

Источник: insatechmarine.com

Общие положения по учету нефти и нефтепродуктов в России

В России учет нефти и нефтепродуктов регламентируется установленными нормативными документами. В частности, вопросы метрологического сопровождения при транспортировке нефти по магистральным трубопроводам описаны в Р 50.2.040–2004 .

При проведении учета нефти используется показатель массы нетто, который выражается в тоннах с округлением до целого числа. Расчет массы нетто выполняется путем вычитания из массы брутто массы балласта. Под балластом понимается совокупность воды, хлористых солей и механических примесей, содержащихся в нефти.

Измерение объемов передаваемой и принимаемой нефти на пунктах сдачи и приема (ПСП) производится с помощью специализированных систем, предназначенных для контроля количества и качества нефти и нефтепродуктов (СИКН), а также с использованием резервуаров (мер вместимости).

Требования, предъявляемые к нефти, предназначенные для поставок на нефтеперерабатывающие предприятия в России и для экспортных операций, регламентируются национальным стандартом ГОСТ Р 51858–2002 и межгосударственным стандартом ГОСТ 31378-2009 .

Вопросы метрологического сопровождения учета нефтепродуктов в процессе их транспортировки по магистральным трубопроводам раскрываются в ГОСТ Р 71583–2024 .

Масса нефтепродуктов фиксируется в тоннах с точностью до тысячных долей (три знака после запятой). Измерения выполняются с применением аттестованных методик. Процедура отбора проб регламентируется

ГОСТ 2517-2012 .

Транспортировка нефтепродуктов различных групп (разнородных) и марок (однородных) выполняется методом последовательной перекачки прямым контактированием.

Качество нефтепродуктов определяется на основании:

– требований ТР ТС 013/2011 «Технический регламент Таможенного союза», включая нормы для автомобильного и авиационного топлива, дизельного и судового топлива, а также мазута;

– условий, указанных в договорах на транспортировку.

Общие принципы и методы измерений, методики измерений, метрологические характеристики

Источник: Alexey Hulsov / pixabay.com

Принцип измерений – это физическое явление или эффект, положенные в основу измерений.

Примеры принципов измерений:

эффект Кориолиса при измерении массы жидкости;

эффект Пельтье при измерении поглощенной энергии ионизирующих излучений;

эффект Доплера при измерении скорости;

использование силы тяжести при измерении массы взвешиванием на весах.

Метод измерений – это прием или совокупность приемов сравнения измеряемой величины с ее единицей или шкалой в соответствии с реализованным принципом измерений.

По общим приемам получения результатов измерений различают методы:

прямой метод измерений – измерение, при котором искомое значение величины находят непосредственно из опытных данных;

косвенный метод измерений – измерение, результат которого определяют на основании прямых измерений величин, связанных с измеряемой величиной известной зависимостью.

Методы измерений при учетных операциях

Методы измерений массы продукта при выполнении учетных операций с нефтью и нефтепродуктами определены ГОСТ 8.587-2019 .

В соответствии с ГОСТ 8.587-2019 применяются следующие методы измерений массы товарной нефти и нефтепродуктов:

прямой метод динамических и статических измерений;

косвенный метод динамических и статических измерений;

косвенный метод, основанный на гидростатическом принципе.

В трубопроводном транспорте нефти и нефтепродуктов наибольшее распространение получил косвенный метод динамических измерений массы продукта.

Косвенный метод динамических измерений массы продукта реализуется с помощью следующих измерений в трубопроводе:

плотности продукта с применением преобразователей плотности (преимущественно поточных), давления и температуры;

объема продукта с применением преобразователей расхода, давления и температуры или счетчиков жидкости.

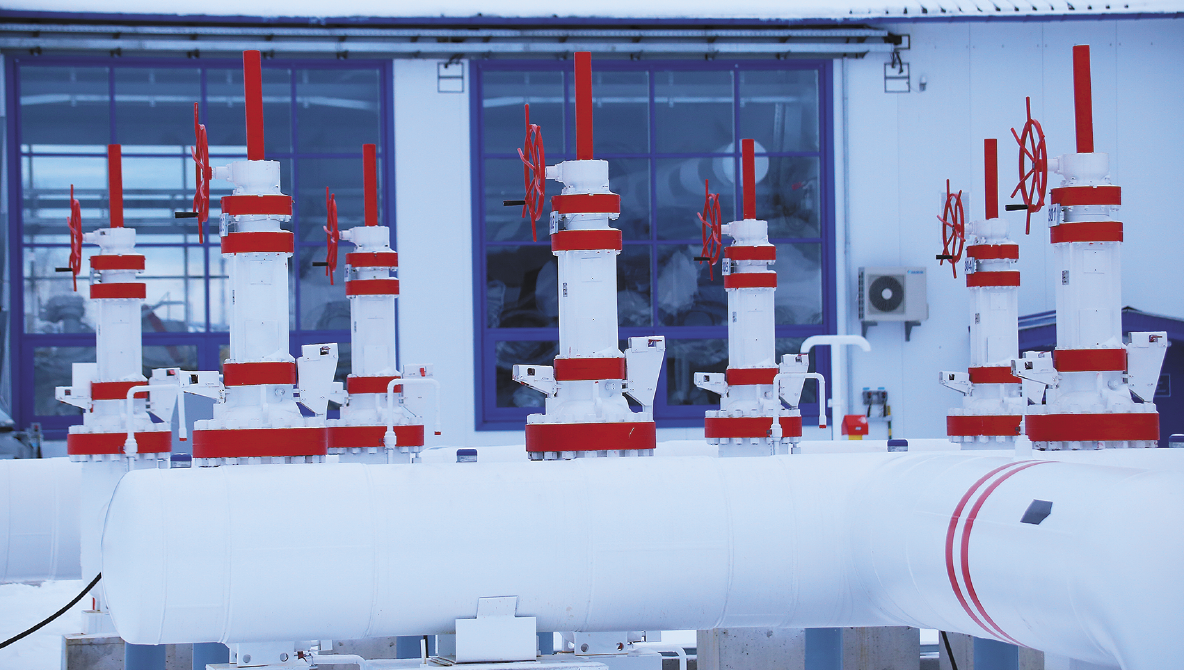

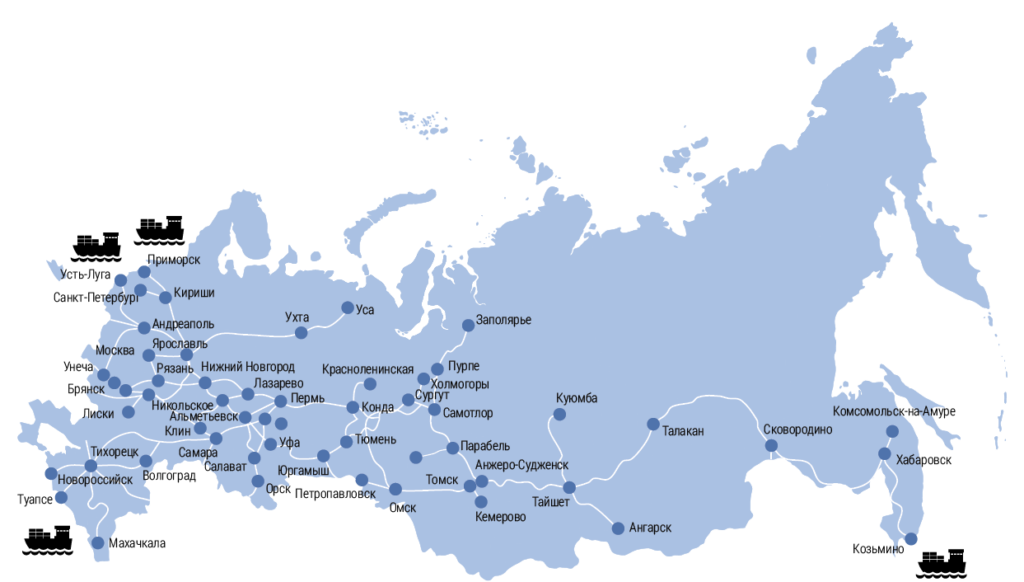

Для осуществления непрерывной возможности перемещения нефти и нефтепродуктов как внутри страны, так и по экспортным направлениям необходима возможность оперативной и надежной транспортировки углеводородов. С такой сложной задачей и вызовом более 70 лет успешно справляется система компании «Транснефть», обладающая самой крупной единой сетью магистральных трубопроводов в мире. ПАО «Транснефть» является оператором более 67000 км магистральных трубопроводов, более 1500 резервуарных емкостей объемом более 24 млн м3, более 500 перекачивающих станций, расположенных от Приморского края до Ленинградской области. Поставки нефти и нефтепродуктов для зарубежных партнеров также осуществляются благодаря наличию 4 собственных морских портов, предназначенных для отгрузки экспортной продукции (см. рис. 3).

В настоящее время в компании эксплуатируются более 780 000 СИ, в т. ч.:

более 100 СИКН для коммерческого учета;

более 180 СИКН для оперативного учета;

более 70 трубопоршневых поверочных установок и компакт-пруверов и др.

Современная система учётных операций сконфигурирована на основе опыта конца 80‑х гг. 20 века и первых двух десятилетий 21 века. Материальной основой данной системы в основном являются иностранные измерительные средства и комплексы таких производителей, как KROHNE Group (Германия), Honeywell Enraf Amerikans (США), Emerson (США), Daniel Measurement and Control Inc (США), FMC technologies (США), H&D Fitzgerald LTD (Англия), HELIFLU TZN (Франция) и др.

После ухода с российского рынка иностранных производителей СИ возникла необходимость их замещения. При этом компания ПАО «Транснефть» проводила планомерную работу по импортозамещению СИ с 2014 г.

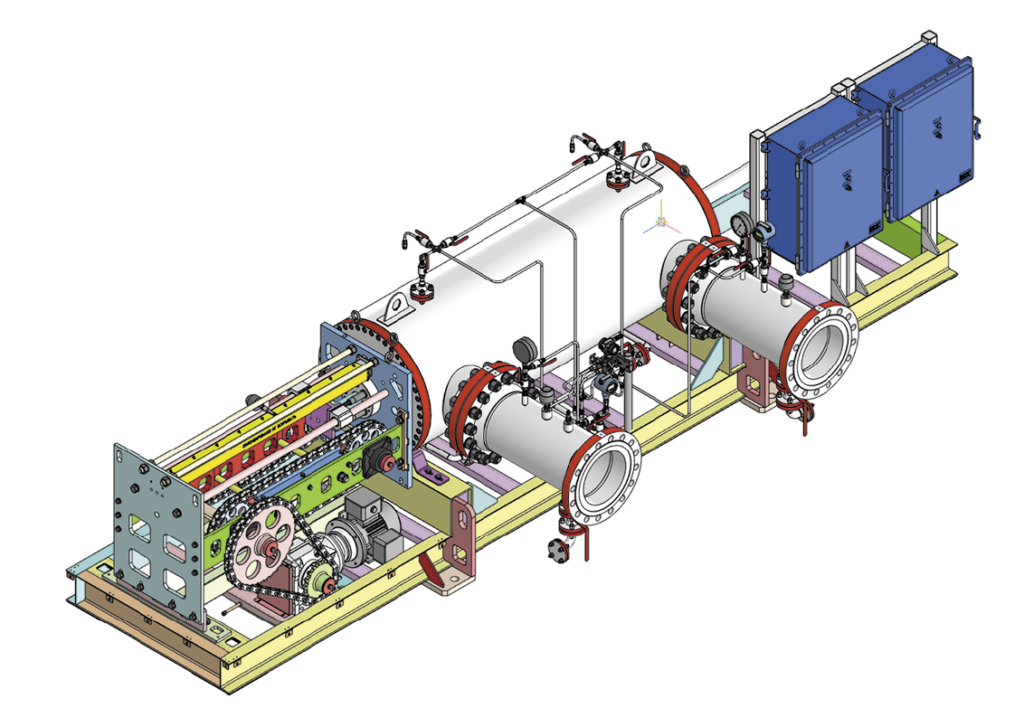

В рамках реализации программы импортозамещения одним из первых СИ, которое было разработано силами компании, явились турбинные преобразователи расхода DN 250 и 400. Расходомеры работают в диапазоне измерений от 200 до 4000 м3/ч с погрешностью ± 0,15% (см. рис. 4).

Особенно остро вопрос стоит в обеспечении СИ отечественной эталонной базой для обеспечения прослеживаемости передачи единицы измерения.

В Российской Федерации наблюдается значительная зависимость эталонной базы от импортных технических средств и комплектующих. Санкции, введенные иностранными государствами, наглядно продемонстрировали риски, связанные с такой зависимостью. Согласно Стратегии обеспечения единства измерений до 2025 г., утвержденной распоряжением Правительства РФ от 19.04.2017 г. № 737‑р, при разработке востребованных на рынке эталонов часть затрат на их создание и поддержание может быть переложена на коммерческие организации.

Например, для поверки и контроля метрологических характеристик преобразователей расхода нефтепродуктов, используемых в системах учета количества и качества нефти, широко применяются компакт-пруверы. Эти устройства особенно востребованы в условиях ограниченного пространства на объектах нефтяных компаний.

До недавнего времени в России использовались преимущественно компакт-пруверы зарубежных производителей, таких как Emerson (США), Honeywell (США) и FMD (США). Однако в текущих условиях поставка и сервисное обслуживание этой техники через официальных дистрибьютеров стали невозможны из-за санкционных ограничений.

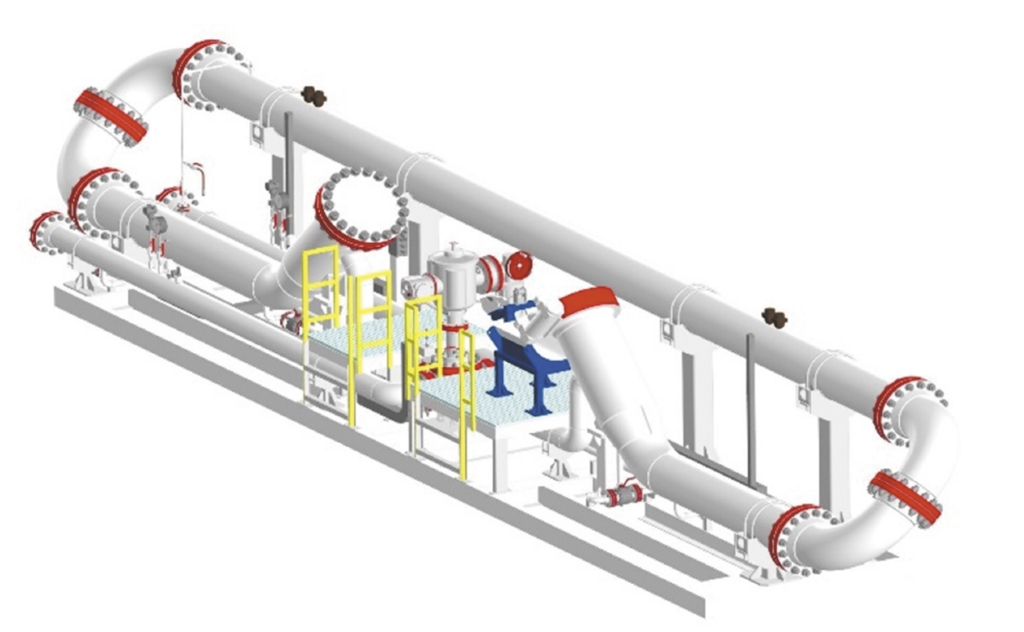

На основание вышеизложенного в ПАО «Транснефть» возникла необходимость разработки отечественного компакт-прувера. На рис. 5 представлен общий вид разработанной конструкции компакт-прувера производительностью 4000 м3/ч, данный расход является максимальным для магистральных нефтепроводов.

Эксплуатационные характеристики компакт-прувера:

температура воздуха от минус 40 до 40 С;

температура рабочей среды от минус 10 до 40 С;

тип привода: цепной;

максимальное давление: 6,3 МПа;

диапазон вязкости среды: от 0,2 до 300 сСт при 20 °C;

диапазон плотности среды: от 720 до 960 кг/ м3.

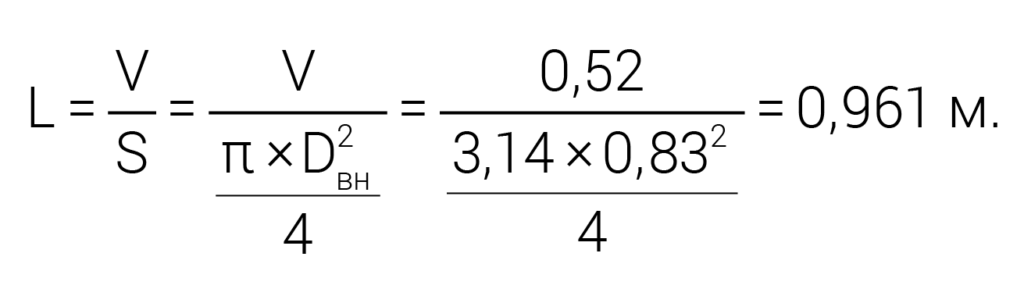

Длина калиброванного участка внутри корпуса измерительного цилиндра принимается по значению поверяемого объема, равному 520 литрам, и определяется по формуле:

Разрабатываемая конструкция компакт‑прувера соответствует требованиям, предъявляемым к рабочим эталонам первого разряда в соответствии с государственной поверочной схемой для средств измерений массы и объема жидкости в потоке, объема жидкости и вместимости при статических измерениях, массового и объемного расходов жидкости (утверждена приказом Росстандарта от 26.09.2022 г. № 2356). Пределы допускаемой относительной погрешности измерений расхода составляют не более 0,05%.

Разработка современных компакт-пруверов российского производства позволит уменьшить конечную стоимость установки и эксплуатационные затраты на их ремонт и обслуживание в результате исключения импортных комплектующих, в том числе ЗИП.

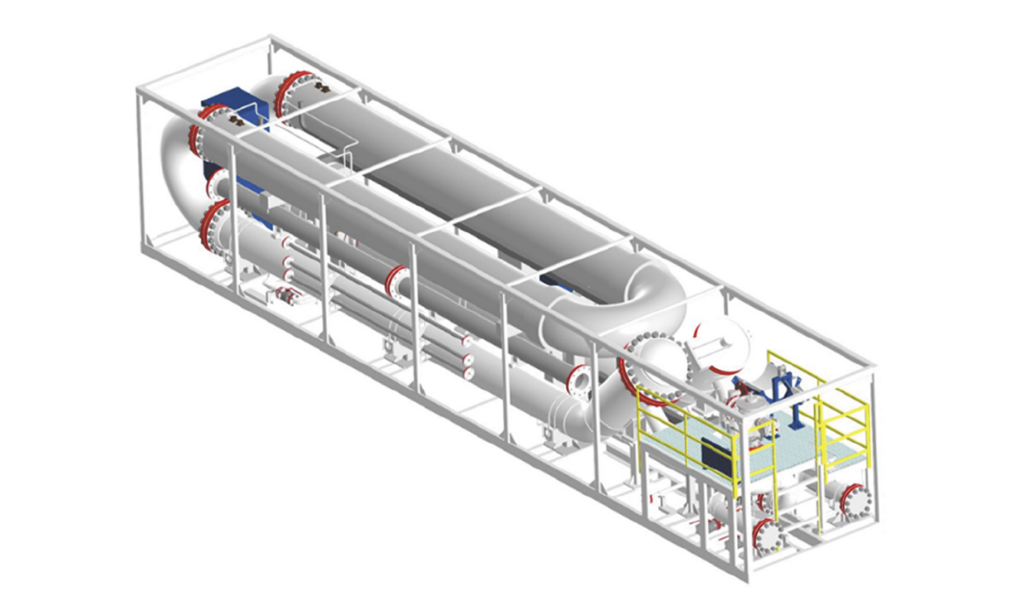

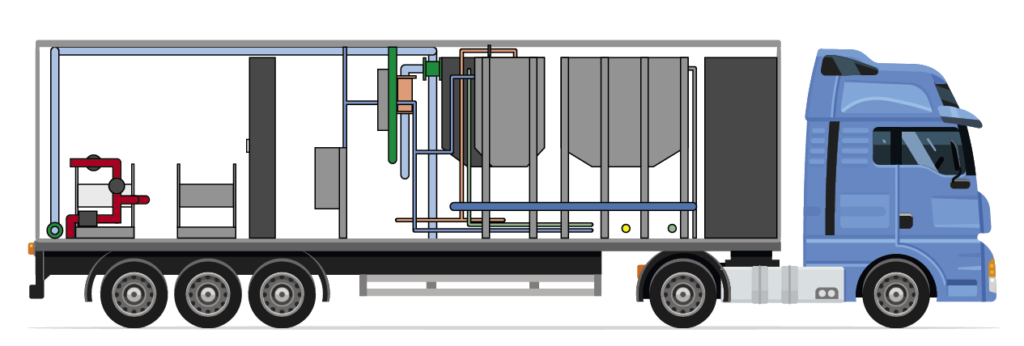

Рис. 6. 3D-модели малогабаритных передвижных трубопоршневых поверочных установок

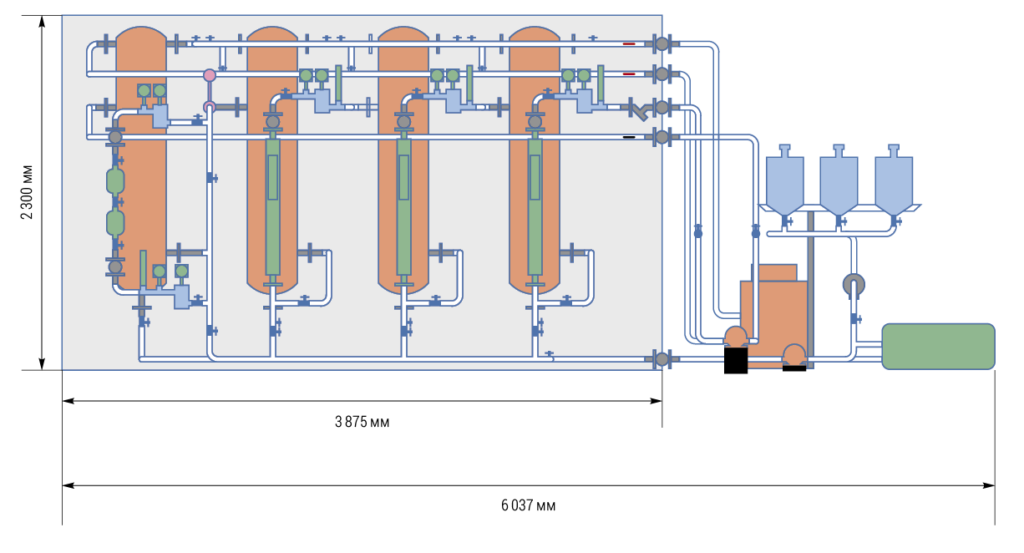

В рамках создания собственной эталонной базы ПАО «Транснефть» разработаны конструктивные решения современных малогабаритных передвижных трубопоршневых поверочных установок (далее – МпТПУ), применение которых позволит сократить расходы на строительно-монтажные работы по установке стационарных ТПУ для каждой СИКН и эксплуатацию площадочного объекта [5].

Все оборудование, предлагаемое к применению в МпТПУ, изготавливается на территории Российской Федерации, и основные позиции включены в Реестр основных видов продукции, применяемых

ПАО «Транснефть» [6]. Разработанные конструкции МпТПУ производительностью 550 и 1100 м3/ч обеспечивают достижение требуемых технических и метрологических показателей: с пределами допускаемой относительной погрешности при воспроизведении объема не более ± 0,05%.

Разработанные компоновочные решения МпТПУ позволяют обеспечить их размещение на прицепе автопоезда и перемещение по дорогам общего пользования без оформления специального разрешения в соответствии с ТР ТС 018/2011. Производство МпТПУ освоено на заводе «Транснефтемаш» (г. Великие Луки).

Для обеспечения непрерывного контроля за одним из ключевых показателей нефти и нефтепродуктов при учетных операциях – плотностью перекачиваемой среды – в компании разработан собственный поточный преобразователь плотности жидкости «ТН-Плотномер‑25–6,3» (см. рис. 7).

В 2019 г. получено свидетельство об утверждении типа данного СИ. Серийный выпуск преобразователей плотности жидкости освоен на заводе

АО «ТОМЗЭЛ». Преобразователь плотности обеспечивает работу СИКН в рабочих диапазонах плотности от 650 до 1000 кг/м3 с пределами допускаемой абсолютной погрешности ± 0,30 кг/м3.

В практике учетных операций нефти и нефтепродуктов применяются два основных способа измерения массы: прямой и косвенный методы динамических измерений. Косвенный метод предполагает расчет массы на основе данных об объеме и плотности нефти и нефтепродуктов.

Точность определения плотности нефти и нефтепродуктов в значительной степени зависит от следующих основных факторов:

прецизионности применяемых СИ плотности;

временной стабильности метрологических характеристик (далее – МХ), применяемых СИ плотности в интервале между поверками;

процедуры поверки и градуировки применяемых СИ плотности;

ключевыми являются применяемые эталоны.

По результатам теоретических и экспериментальных исследований разработан переносной эталон единицы плотности [7], который предназначен для осуществления поверки и КМХ преобразователей плотности (см. рис. 8).

Разработка эталона была обусловлена необходимостью нефтегазовых компаний в российском аналоге, который по метрологическим и техническим параметрам соответствует или превосходит лучшие зарубежные образцы, но имеет более доступную цену.

Ключевыми достоинствами эталона, разработанного компанией перед лучшими зарубежными аналогами, являются:

- Конструкция напорных пикнометров, являющихся частью эталона, была усовершенствована за счет использования сплава нержавеющей стали, легированной титаном. Это решение позволило уменьшить вес устройств и повысить их прочность.

- Внутренние поверхности пикнометров были покрыты алмазоподобным аморфным углеродом. Данное покрытие увеличило устойчивость к коррозии и износу, снизило трение и упростило процесс очистки.

- Стоимость разработки оказалась как минимум втрое ниже, чем у зарубежных аналогов.

Для обеспечения автоматизации процесса поверки и контроля метрологических характеристик разработан стационарный эталон единицы плотности для КМХ и поверки поточных плотномеров для применения непосредственно в БИК.

Преимущества применения стационарного исполнения:

Повышение точности проведения КМХ по сравнению с лабораторным методом (за счет исключения отбора и подготовки пробы).

Автоматизация и цифровизация процедур поверки и КМХ ПП:

автоматическое формирование протоколов КМХ/поверки ПП с использованием СОИ СИКН;

хранение, систематизация и анализ данных о режимах перекачки и характеристиках среды в момент проведения КМХ/поверки ПП.

Совершенствование достоверности оценивается за счет цифровизации проверочных механизмов и ограничения субъективного влияния.

Системы для обеспечения учетных операций с нефтью и нефтепродуктами

Авторами данной статьи проведены теоретические и экспериментальные исследования, по результатам которых подготовлены предложения по созданию технической базы для полного спектра метрологического обслуживания поточных преобразователей плотности нефти и нефтепродуктов (градуировка, поверка) и созданию стенда для градуировки и поверки, в т. ч. первичной, поточных преобразователей плотности, выпускаемых АО «ТОМЗЭЛ» («ТН-Плотномер‑25–6,3»), а также других производителей (см. рис. 9).

Данный стенд позволяет впервые в РФ сделать градуировку и поверку поточных преобразователей плотности в диапазоне температур от отрицательных значений до +50 ºС.

Для удешевления СИКН, исключения строительства стационарной системы промывки ТПУ и затрат на ее эксплуатацию проводятся работы по изготовлению опытного образца передвижной установки по промывке ТПУ (см. рис. 10).

Кроме вышеуказанного эффекта, преимуществом передвижной установки для промывки ТПУ является возможность ее использования для обслуживания нескольких СИКН.

В ПАО «Транснефть» особый акцент делается на развитие отечественных аналогов программного обеспечения и элементной базы, в том числе и для обеспечения учетных операций с нефтью и нефтепродуктами.

В настоящее время разработан собственный измерительно-вычислительный комплекс (ИВК) СОИ СИКН серии ТН‑01, который является одним из ключевых элементов система сбора, обработки информации и управления СИКН.

Система ТН‑01 выполняет измерение и преобразование параметров электрических сигналов от измерительных преобразователей, а также рассчитывает расход, количество и качественные показатели нефти и ее производных.

ИВК серии ТН‑01 имеют 13 модификаций и выпускаются в различных исполнениях: стандартном для операторных СИКН, взрывозащищенном исполнении, переносном (мобильном) варианте в армированных кейсах для работ с выездом на объект. Комплекты данного ИВК применяются не только в нашей компании, но и поставлены на объект компании ПАО «Газпром нефть» и ПАО «ЛУКОЙЛ».

Основные перспективные направления развития метрологического обеспечения измерительных процессов нефтяных компаний:

- Разработка единой автоматизированной системы по оформлению результатов поверки и калибровки средств измерений СИКН.

- Разработка стенда для поверки расхода СИ с применением в качестве рабочей среды дизельного топлива, масла и других жидкостей.

- Разработка перспективных конструкций оборудования СИКН (прямотрубная ТПУ, эталонная поверочная установка на базе мерников, усовершенствованные фильтры блока измерительных линий и др.).

- Разработка и внедрение метода предиктивной аналитики для оценки метрологических характеристик турбинных преобразователей расхода с применением числа Рейнольдса.

- Разработка концепции цифрового моделирования сложных технических систем и процессов поверки и калибровки.

Выводы

В современной практике применяются два метода учета нефти и нефтепродуктов: по объему (баррели) и по массе (тонны).

Для обеспечения технологической независимости ПАО «Транснефть» более 10 лет проводит комплекс НИОКР, в рамках которых разработана единая методология по созданию и разработке отечественных СИ по определению объемного расхода и плотности нефти и нефтепродуктов. Выпуск СИ освоен на собственных предприятиях компании и сторонними отечественными производителями по лицензионным договорам.

Активный интерес к продукции заводов «Транснефти» проявляют другие компании топливно-энергетического комплекса России и дружественных стран.

Одним из ключевых перспективных направлений развития

нефтяных компаний является внедрение цифровых технологий в производственную деятельность, включая метрологическое обеспечение учетных операций с нефтью и нефтепродуктами.