Ксения ВЕРШИНИНА

Доцент Исследовательской школы физики высокоэнергетических процессов,

к. ф.-м. н., НИТПУ

E-mail: vershininaks@tpu.ru

Кристина ПАУШКИНА

Инженер-исследователь Исследовательской школы физики высокоэнергетических

процессов, НИТПУ

E-mail: kkp1@tpu.ru

Павел СТРИЖАК

Профессор, д. ф.-м. н., профессор Научно-образовательного центра И.Н. Бутакова, заведующий лабораторией тепломассопереноса, НИТПУ

E-mail: pavelspa@tpu.ru

Андрей ТУГОВ

Профессор, д. т. н., заведующий отделением парогенераторов и топочных устройств, Всероссийский дважды ордена Трудового Красного Знамени теплотехнический

научно-исследовательский институт

E-mail: ANTugov@vti.ru

Введение

Проблема утилизации индустриальных и коммунальных отходов является одной из наиболее актуальных в современном мире [1]. Ежегодный рост объемов производства и накопления отходов ведет к загрязнению почвы, воды и воздуха, снижению качества жизни людей, усугублению экономических проблем. По данным Международного энергетического агентства (IEA) [2], около 20% ежегодных мировых выбросов метана (71×106 т), связанных с деятельностью человека, приходится на процессы естественного разложения накопленных отходов. Выбросы метана, как газа с наибольшим парниковым потенциалом, наносят экологический и экономический ущербы, делая практически невозможным достижение целей ООН в области устойчивого развития [3]. С ростом урбанизации и индустриализации темпы формирования отходов достигли внушительных масштабов. Ежегодно в мире образуется около 20 млрд т отходов [4]. Ожидается, что к 2050 г. этот объем увеличится до 46 млрд т [4]. Из них на сегодняшний день 2 млрд т составляют твердые бытовые или коммунальные отходы, и по прогнозам, к 2050 г. этот объем увеличится до 3,4 млрд т [5]. Большую же часть составляют промышленные отходы, которые в ряде случаев являются побочными продуктами и не имеют дальнейшего применения по назначению [6]. Непереработанные отходы при открытом складировании могут выделять токсичные соединения, опасные для человека и окружающей среды. Можно утверждать, что огромные объемы накопленных отходов на сегодняшний день представляют одну из наиболее существенных угроз, с которыми сталкивается человечество.

Номенклатура индустриальных и коммунальных отходов в России

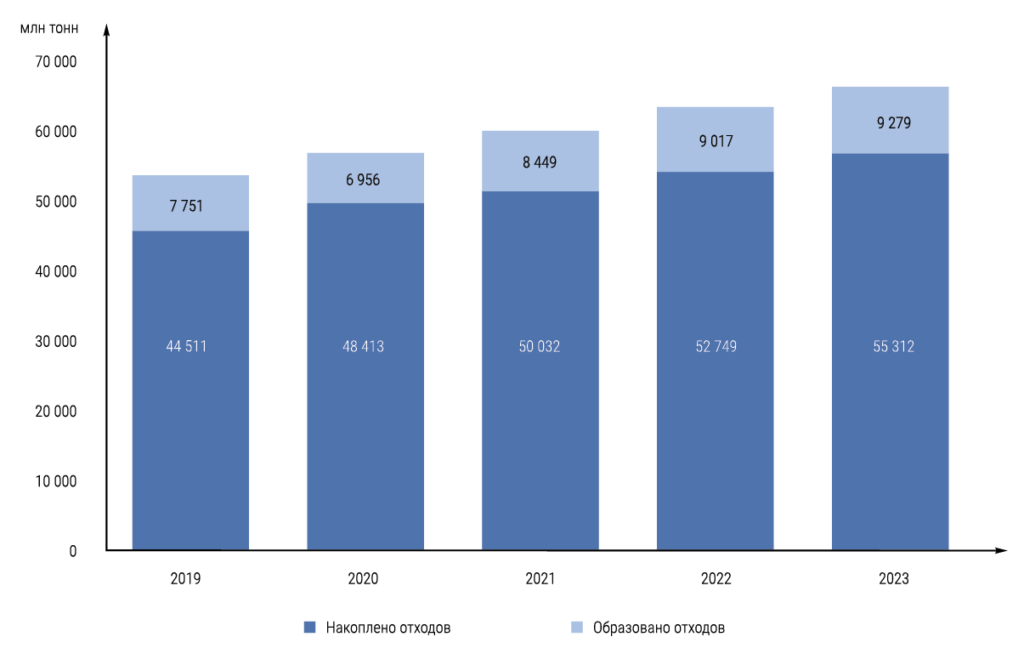

Промышленные отходы. По данным Росприроднадзора [7], в 2023 г. в России произведено 9,3 млрд т отходов, что на 2,9% больше, чем в 2022 г., из которых отходы потребления (ТКО и ОСВ) составляют менее 1%. К настоящему времени на территории России уже накоплено более 55 млрд т отходов, и каждый год это количество прирастает примерно на 5% [8].

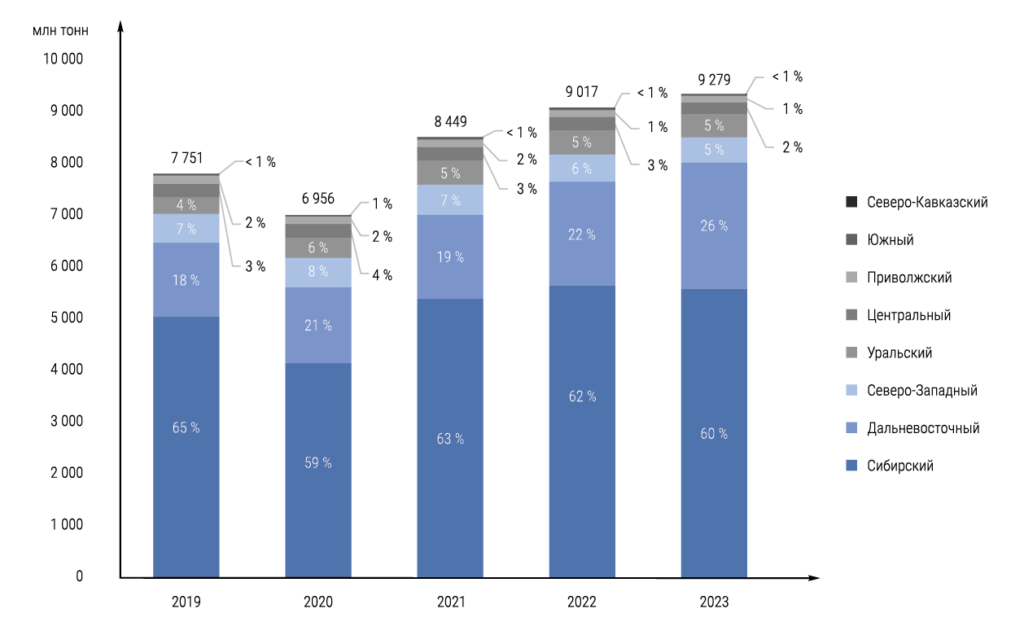

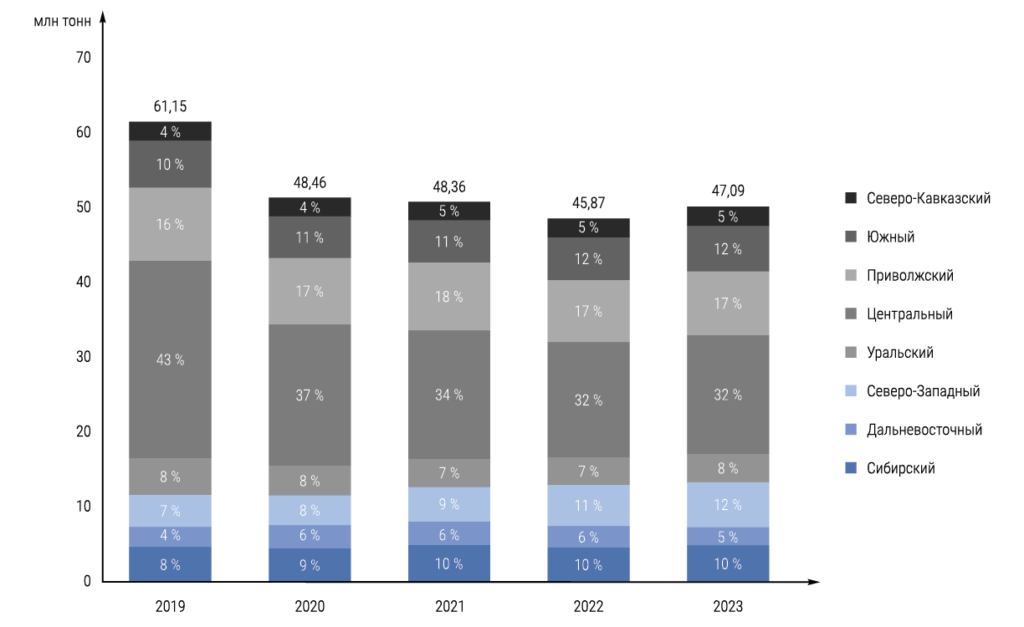

Около 97% всех отходов Российской Федерации составляют отходы от добычи твердых и жидких полезных ископаемых [7, 8]. Согласно территориальному распределению, основная часть отходов образуется в Сибирском федеральном округе [8]. Образование отходов на территории Кемеровской области составляет 44% от всего количества промышленных отходов в России [8]. Это обусловлено наибольшим вкладом отходов угледобычи и углеобогащения, а также золошлаковыми остатками, образующимися на угольных ТЭС.

отходов производства и потребления в Российской Федерации [8]

С точки зрения использования в топливно‑энергетическом секторе, наибольший интерес представляют отходы углеобогащения, которые являются побочным продуктом этого процесса. При подготовке добытого угля к транспортировке на дальние расстояния в направлении потребителя выполняется его обогащение. Исходную угольную породу промывают водой для удаления мелкодисперсных фракций (5–15% от исходного количества угля). Это снижает уровень загрязнения окружающей среды угольной пылью при транспортировке угля в открытых железнодорожных составах, а также снижает пожарную опасность твердого топлива при взаимодействии с окружающей средой. После промывки угля, жидкость, содержащая мелкодисперсные частицы, отстаивается в резервуарах. Эти частицы размерами до 80 мкм оседают на дно резервуара. Верхний слой воды откачивается для повторного использования, а жидкий осадок пропускается через пресс-фильтры для удаления излишней жидкости. Влажный остаток представляет фильтр кек. Массовая концентрация воды в нем составляет около 40%. На углеобогатительных фабриках фильтр кек складируется на полигонах.

и потребления в разрезе федеральных округов Российской Федерации [8]

Количество отходов углеобогащения относительно невелико и составляет менее 0,5% всех промышленных отходов РФ. Зарегистрировано около 183 млн т накопленных отходов углеобогащения с ежегодным увеличением примерно на 4 млн т [8]. Тем не менее их негативное влияние на окружающую среду велико. Большие площади загрязняются не только вследствие складирования фильтров кека, но и мелкодисперсной пылью под действием ветра [9].

В 2023 г. уровень утилизации отходов производства и потребления (использование отходов для производства, их возврат в производственный цикл) составил 3, 95 млрд т (38%), остальная часть отходов отправлена на захоронение или размещена на открытых полигонах для временного хранения [8].

По итогам инвентаризации 2017 г. на территории Российской Федерации зарегистрировано около 15 тыс. санкционированных объектов размещения отходов, занимающих территорию общей площадью практически 4 млн га, и эта территория ежегодно продолжала увеличиваться на 300–400 тыс. га [11]. На конец 2023 г. общее количество объектов размещения отходов практически не изменилось, но определяющая их часть перешла в категорию несанкционированных свалок. По данным Росприроднадзора государственный реестр объектов размещения отходов содержит 4 043 объекта размещения отходов [12], а также 10 227 несанкционированных свалок [13].

Полигоны промышленных отходов отчуждают огромные площади земельных участков, в результате чего происходит нарушение земельного покрова, почвы и ландшафта [14]. Кроме того, отходы, например, угольной промышленности, не только пожароопасны, но и содержат кислотообразующие вещества, тяжелые металлы и другие опасные для окружающей среды элементы, которые под интенсивным физико-химическим воздействием природных факторов (воздуха, воды, солнечной энергии) становятся источниками комплексного загрязнения окружающей среды [15]. Отходы угледобычи и углеобогащения в виде пыли ведут к загрязнению атмосферы и водоемов. Отходы, содержащие отработанные масла и нефтепродукты, являются токсичными. Наиболее опасными воздействиями от хранения нефтяных отходов на окружающую среду являются: усиление парникового эффекта, появление кислотных дождей, снижение качества воды, загрязнение грунтовых вод [16]. Один литр отработанного масла может загрязнить около 7 млн литров грунтовых вод [17]. Загрязнение водоемов нефтепродуктами ведет к уменьшению растворенного кислорода и является причиной смерти многих видов водных организмов. Загрязнение грунта углеводородами делает невозможным его дальнейшее использование для сельскохозяйственных целей [17].

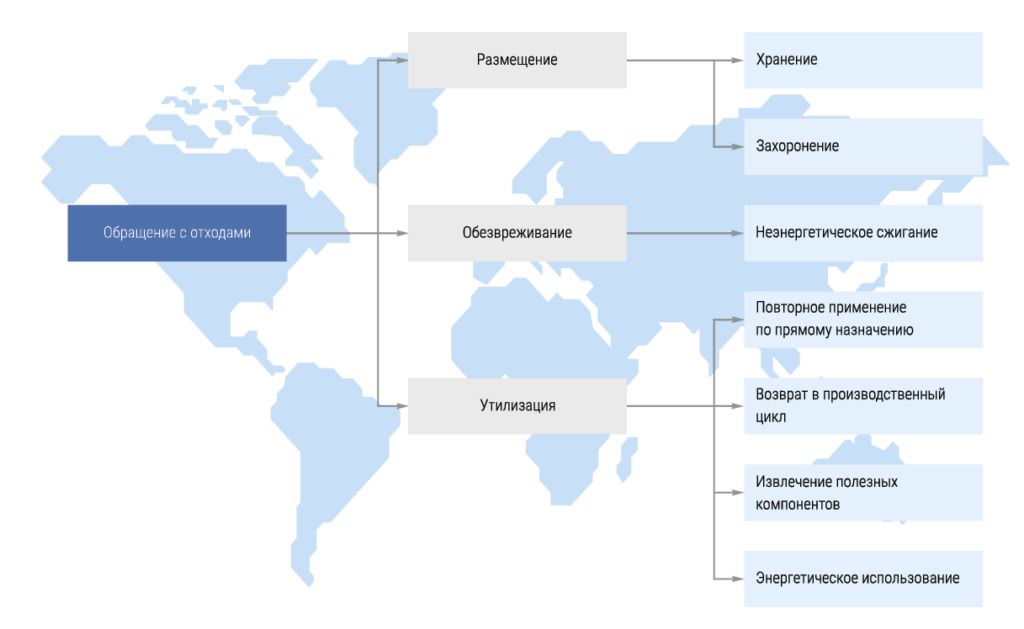

по обращению с отходами производства и потребления [10]

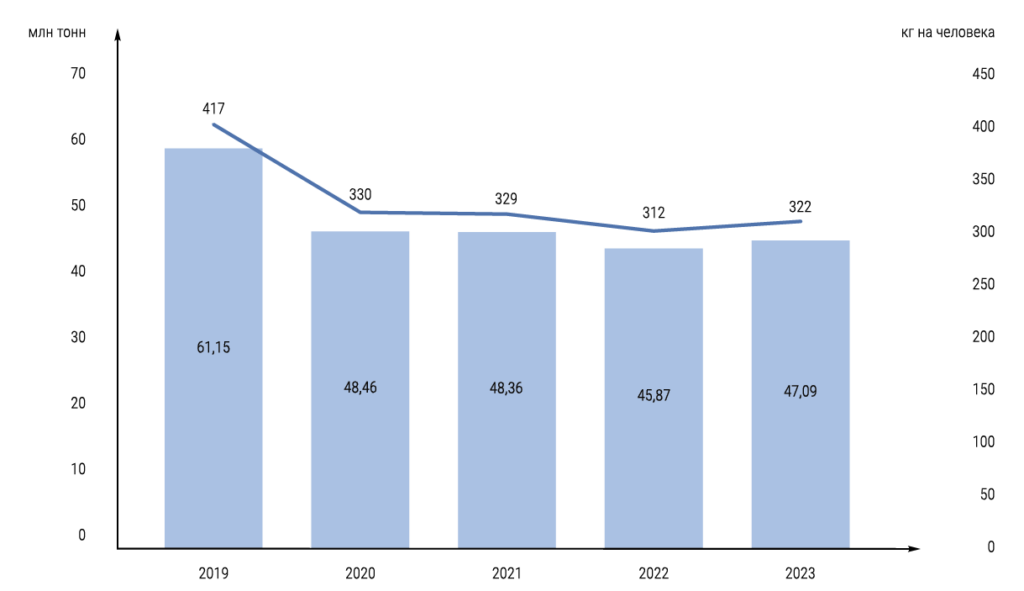

Твердые коммунальные отходы. В 2023 г. на территории Российской Федерации объем производства твердых коммунальных отходов (ТКО) составил 47,09 млн т, что на 3% больше показателей 2022 г. [8]. Лидирующим по образованию ТКО традиционно стал Центральный федеральный округ по причине наибольшей численности населения – 32% от общероссийского объема образования ТКО [8].

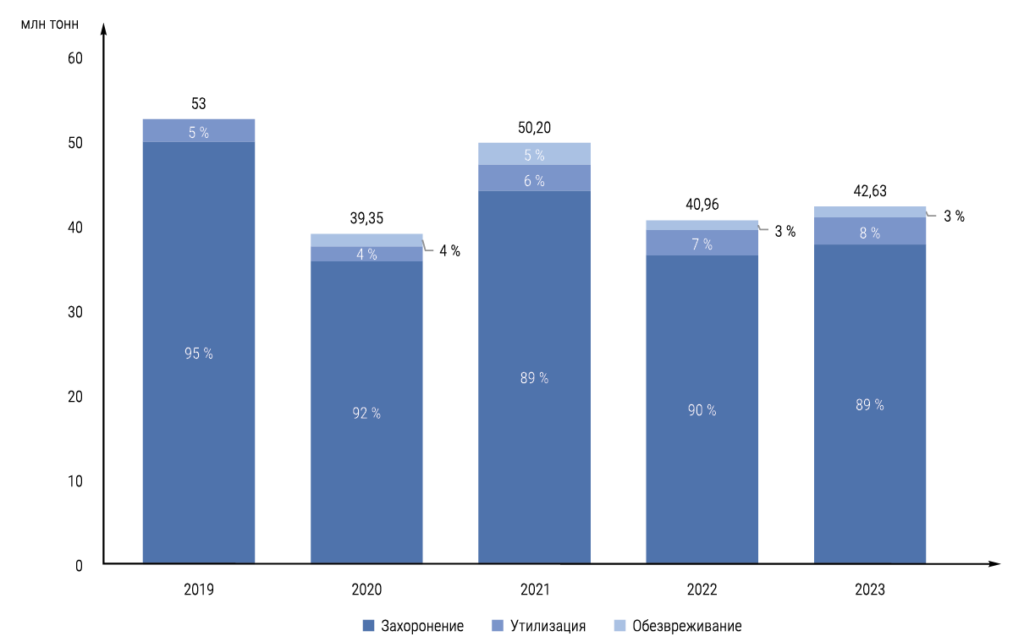

В 2023 г. около 3,3 млн т ТКО (8% от общего количества) было направлено на утилизацию, в том числе для повторного использования [8]. Около 1,3 млн т ТКО (3%) передано на обезвреживание и уничтожение, в том числе путем сжигания. Основная доля отходов – 38,1 млн т (89%) – поступила на полигоны для захоронения.

Чрезвычайно низкие показатели утилизации ТКО объясняются слабым развитием системы обращения с отходами, и, несмотря на начатую в 2019 г. реформу, ситуация в этой сфере пока остается неблагополучной [18]. В 2024 г. в России функционировали лишь 262 объекта по переработке ТКО [18]. На 2023 г. общее количество учтенных объектов захоронения ТКО составляло 865 [19]. Количество накопленных отходов на этих объектах составляет 354 млн т.

В результате проведенной инвентаризация свалок ТКО [20] и анализа полученной информации установлено, что в России подавляющее большинство полигонов – свалки, которые не отвечают действующим санитарным нормам. Практические все существующие свалки в России организованы стихийно, не имеют проектной и конструкторской документаций (за исключением новых полигонов, построенных после 2000 г.). Территории свалок не обвалованы, санитарно-защитная зона не организована, технология складирования не соблюдается (отсутствует или недостаточно ведется пересыпка инертным материалом, производится недостаточное уплотнение отходов), не подготовлено водонепроницаемое основание, отсутствуют противофильтрационные экраны, не ведется сбор и очистка фильтрата, не предусмотрен отвод дождевых вод, не организован сбор свалочного газа, регулярно происходят самовозгорания отходов [20]. Подавляющее большинство свалок не имеют систем мониторинга, не ведется контроль за состоянием подземных и поверхностных вод, атмосферного воздуха, почвы. Большинство свалок переполнено и подлежит закрытию. Они представляют большую экологическую опасность, и в структуре Waste Management рассматриваются как уже накопленный за предыдущие годы экологический ущерб. Специализированные полигоны, санкционированные и незаконные свалки ТКО занимают огромные территории общей площадью более 50 тыс. га [20]. Полигонное хранение непереработанных отходов характеризуется следующими негативными факторами [21]:

распространение опасных для здоровья людей веществ и микрофлоры на большой территории, в том числе через попадание их в атмосферный воздух, грунтовые воды;

образование диоксинов при возгорании;

низкие экономические показатели с учетом экологических рисков, стоимости земли и содержания полигона.

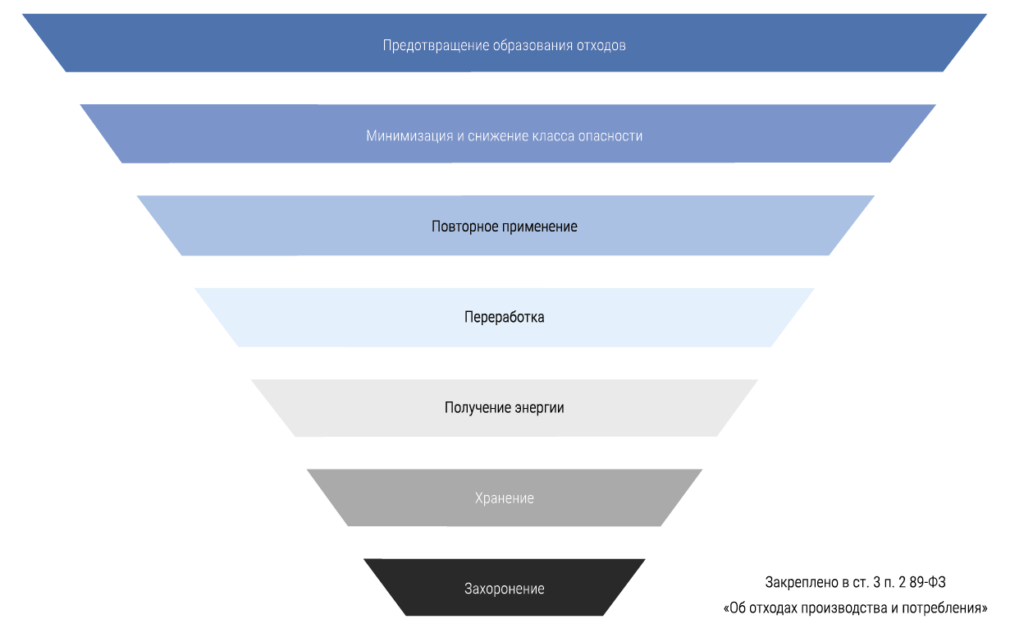

Низкий уровень развития системы обращения с отходами в России не соответствует основам государственной политики в области экологического развития Российской Федерации на период до 2030 г. [22]. Поэтому сейчас актуальной задачей является внедрение мероприятий, которые позволят перейти от модели складирования отходов к модели их максимальной переработки, повторного использования и утилизации, в том числе термическим способом. Наряду с этим одним из приоритетов является минимизация вредного воздействия уже накопленных отходов на окружающую среду. Направления государственной политики в области обращения с отходами являются приоритетными в последовательности, показанной на рис. 7.

Технологии вовлечения отходов в ТЭК

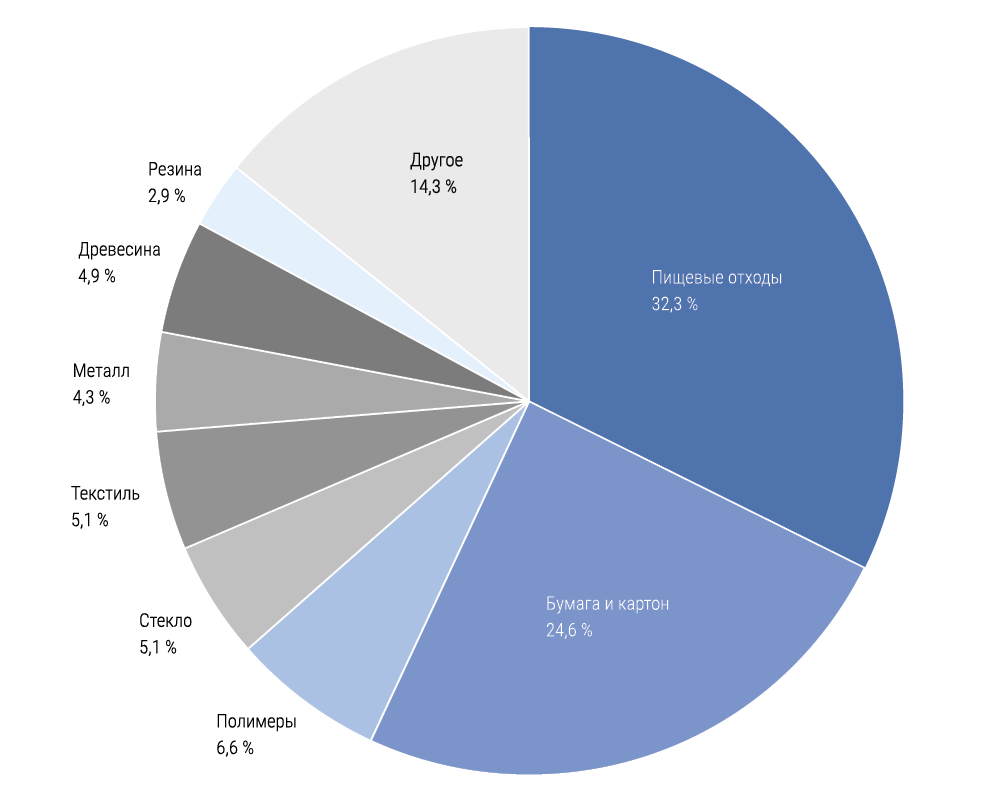

Согласно мировому опыту, отказ от складирования и захоронения отходов требует реализации в среднесрочной перспективе в 20–30 лет промежуточного этапа – энергетической утилизации отходов с выработкой в основном тепловой и иногда электрической энергии [23]. Такие мероприятия позволят снизить темпы ежегодного прироста объемов промышленных и коммунальных отходов, а в некоторых случаях частично или полностью утилизировать уже накопленные ранее отходы, которые непригодны для повторного применения. Таким образом, актуальной задачей является разработка мероприятий для использования промышленных отходов и ТКО с целью снижения загрузки полигонов и улучшения экологической обстановки в окрестностях этих объектов. Как правило, такие задачи решаются путем прямого сжигания отходов с выработкой тепловой энергии [24]. Основными компонентами ТКО в России являются [25, 26]:

бумага и картон в количестве 15–38% от общего объема отходов;

органические отходы (включая пищевые) – 24–35%;

полимеры – 4–13%;

стекло – 5–13%;

металл – 3–5%;

текстиль – 3–5%;

древесина – 1–10%;

резина – 1–3%.

То есть содержание энергетических фракций (картон, бумага, дерево, текстиль, полимерные отходы) составляет более 80% от общего объема твердых коммунальных отходов.

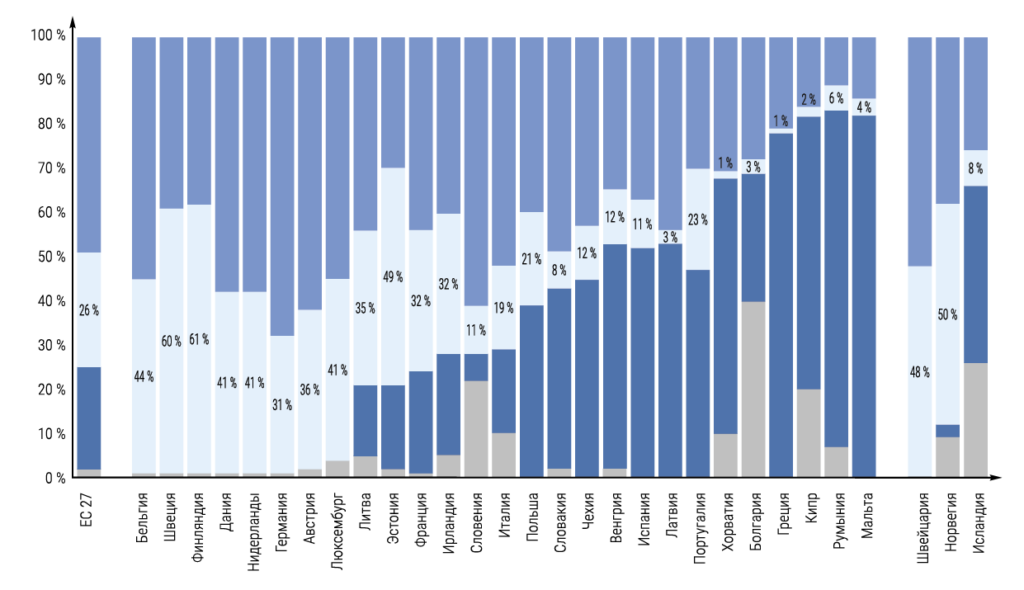

Мировой опыт производства энергии из отходов на примере развитых стран Европы и Азии показывает успешное внедрение объектов по энергоутилизации отходов в инфраструктуру городов и экономику страны [24]. В рамках проектов Waste-to-Energy (отходы в энергию), во всем мире количество введенных в эксплуатацию заводов энергоутилизации отходов для генерации тепла и электричества уже превысило 2500 объектов [24]. Некоторые европейские страны за счет применения технологии получения энергии из отходов, не пригодных к вторичному обороту, уже практически полностью отказались от полигонного захоронения [27].

В России, также как и в Китае, энергоутилизация рассматривается как один из основных способов управления отходами, не пригодными к вторичной переработке [28]. Утвержденная распоряжением Правительства РФ от 25.01.2018 г. № 84‑р Стратегия развития промышленности по обработке, утилизации и обезвреживанию отходов производства и потребления на период до 2030 г. рассматривает сжигание горючих неутилизируемых отходов, а также энергетическое использование биомассы, в качестве перспективных методов утилизации. В России энергопотенциал только ТКО оценивается на уровне 1,5 ГВт. В Китае установленная электрическая мощность предприятий для энергетической утилизации отходов уже в 2023 г. превысила 13 ГВт [27].

Один из примеров реализации упомянутого постановления Правительства РФ – строительство в рамках проекта госкорпорации «Ростех» «Энергия из отходов» 5 заводов для термической переработки ТКО с отпуском энергии: 4 – в Подмосковье и 1 – в Татарстане [29]. Заводы нацелены на безопасную энергетическую утилизацию ТКО, прошедших сортировку, и отбор полезных фракций, с последующим применением технологии высокотемпературного сжигания на подвижной колосниковой решетке (максимальная температура в топке 1260 °C) для производства электроэнергии. Целевые показатели 5 заводов – ежегодная утилизация 3350 тыс. т отходов с суммарной выработкой 2380 млн кВт·ч электроэнергии [30]. Пуск первого завода в Московской области (в Воскресенском районе) в промышленную эксплуатацию намечен на этот год (в феврале успешно завершилось 72‑часовое комплексное опробование завода), 3 других планируется в 2026–2027 гг.

Указом Президента Российской Федерации от 07.05.2024 г. № 309 «О национальных целях развития Российской Федерации на период до 2030 г. и на перспективу до 2036 г.» определены целевые показатели и задачи, выполнение которых характеризует достижение национальной цели «Экологическое благополучие». Одним из них является формирование экономики замкнутого цикла и вовлечение в хозяйственный оборот не менее 25% отходов производства и потребления в качестве вторичных ресурсов и сырья. Большое значение в рамках научно-технологического развития будет иметь разработка энергосберегающих технологий глубокой переработки минерального и техногенного сырья всех видов, технологий экологически безопасной утилизации отходов с получением ценных продуктов, экологически безопасного обезвреживания токсикантов и сжигания горючих неутилизируемых отходов, энергетического использования биомассы, переработки твердых топлив с комплексным использованием минеральной части.

Концепция использования отходов в составе композиционных топлив

Зачастую отходы имеют ряд существенных недостатков, которые не позволяют использовать их как самостоятельное топливо. Основными ограничителями являются [31, 32]:

высокая зольность и влажность;

опасные примеси и соединения (например, соединения серы и азота);

низкая теплота сгорания и малая реакционная способность, негативно влияющие на стабильность, инерционность зажигания и полноту выгорания топлива.

Перечисленные особенности характерны для многих видов отходов [31, 32], поэтому способы предварительной обработки для них оправданы – например, применение сушки, торрефикации и пиролиза низкосортного сырья для получения вторичных топлив с улучшенными характеристиками [33, 34].

Помимо предварительной обработки отходов перед сжиганием, большое исследовательское внимание в последние годы получает способ комбинирования разных компонентов для получения комплекса полезных эффектов, выражающихся, например, в росте теплоты сгорания или снижения выбросов при горении [32]. Сочетание разных отходов может быть экономически и технологически перспективно не только на этапе сжигания, но и в процессе транспортировки и хранения топлива [35]. Следует отметить, что смешивание разных видов топлива применяется давно, и наиболее традиционным вариантом можно считать совместное сжигание угля и древесины (опилок, щепы), реализуемое на протяжении многих лет преимущественно в частных домохозяйствах. Масштабирование этого подхода выполняется во многих странах (например, Китае, Индонезии, ЕС [36]) на более мощных промышленных котлах. Использование биомассы в качестве дополнительного компонента топлива основными целями имеет экономию на закупке угля и диверсификацию топливной базы с параллельной полезной утилизацией растительных отходов [31]. Кроме этого, в зависимости от качества угольного топлива и характеристик биомассы, может быть улучшена реакционная способность топлива, и снижены выбросы оксидов серы и азота. Совместное сжигание угля и древесных отходов в котлах с колосниковыми решетками может быть реализовано без кардинальных изменений технологического процесса и больших капитальных вложений, а возврат к обычному сжиганию угля в случае перебоев поставки биомассы – не затруднен [37]. Перечисленные особенности играют важную роль для объектов, располагающихся в удаленных от газовых магистралей регионах с продолжительным отопительным сезоном. Несмотря на это, существует необходимость корректировки условий работы оборудования и учет важных факторов, которые могут существенно осложнить эксплуатацию котлов разных типов, обеспечивающих сжигание композиционных топлив.

Для топлив с примесями биомассы и отходов актуален вопрос контроля кинетических параметров горения при изменениях нагрузки [36]. Большое количество известных результатов лабораторных экспериментов, пилотных и полупромышленных испытаний (например, [38, 39]) показывают, что интегральные характеристики процессов зажигания и горения композиционных топлив неаддитивны относительно свойств отдельных компонентов. Этот фактор в условиях достаточно нестабильных свойств низкосортного сырья имеет важное значение для промышленных объектов и, безусловно, вызовет необходимость тщательного обоснования выбора оборудования, планирования и проектирования систем автоматизированного управления процессами для эффективного динамического отклика на внешние и внутренние возмущения в системе, особенно для котлов без буферного элемента в виде барабана.

Другая проблема – шлакование [40]. Биомасса является шлакующим топливом, так как имеет достаточно низкие температуры плавления зольного остатка, что вызывает налипание расплавленных минеральных соединений на стенки котла [41]. Золошлаковые отложения внутри топки котла представляют серьезную проблему. Они интенсифицируют разрушение металла, что грозит возникновением аварийных ситуаций. Кроме этого, шлак характеризуется относительно низкой теплопроводностью, поэтому интенсивность передачи энергии теплоносителю через загрязненные поверхности существенно снижается [42]. Это приводит к росту температуры уходящих дымовых газов сверх проектных значений, снижению эффективности котла. Возможны нарушения аэродинамического режима со стороны дымовых газов вследствие уменьшения просвета в пучках труб теплообменников. В этой связи основными инструментами регулирования скорости шлакования являются выбор и поддержание стабильной температуры горения, при которых плавление твердого зольного остатка не происходит. Это достаточно сложная задача, требующая не только знаний химического состава компонентов топливной смеси, но и дополнительных оценок шлакующих свойств готового топлива и учета особенностей горения в конкретных установках (в частности, температурных профилей) [40].

Больше всего для сжигания смесей разного состава подходят котлы с кипящим слоем [43]. Они зарекомендовали себя как установки с низкой чувствительностью к свойствам топлива, его гранулометрическому составу и теплоте сгорания [43, 44]. В мощных котлах с кипящим слоем можно сжигать даже высоковлажные отходы [45]. При этом температура слоя должна быть строго ограничена – не выше 900 °C. Это во многом обусловлено проблемой шлакования. Рост температуры спровоцирует интенсивное плавление золы с последующим налипанием на решетки и стенки, что полностью заблокирует работу котла и вызовет необходимость останова технологического процесса, являющимся крайне неблагоприятной процедурой для котлов высокой мощности. Поэтому механизмы достоверной оценки динамики шлакования внутритопочных поверхностей при сжигании композиционных топлив на основе отходов и биомассы являются предметом перспективных исследований, необходимых для обеспечения безопасной и длительной работы котлов.

Одним из способов сделать обращение с низкосортным топливом более удобным является его пеллетирование. Такой подход позволяет получать топливо с заданными значениями влажности и теплоты сгорания, размерами частиц и непосредственно самих пеллет [46]. Пеллетирование в определенной степени можно считать путем к стандартизации энергетического использования твердых отходов, а также расширении возможностей для более эффективной транспортировки, хранения, подачи топлива в котел и настройки систем автоматизации соответствующих процессов на небольших котельных. В частных домохозяйствах топливные брикеты достаточно распространены и реализуется их коммерческий сбыт [46]. В этой связи можно отметить, что брикетированное топливо потенциально более приемлемо для частных отопительных целей, поскольку обеспечивает удобство хранения и достаточно медленное горение [47]. Для промышленных объектов с организованной системой очистки дымовых газов и удаления шлака и золы интерес представляют смесевые пеллеты, подготовленные не только из древесных отходов, но и из других компонентов – угольного шлама, торфа, сельскохозяйственных остатков (масличные жмыхи, отходы пивоварения и др.). Себестоимость таких пеллет невысока и в большей степени определяется затратами на транспортировку сырья и его предварительную обработку. Полученный после грануляции продукт достаточно удобно транспортировать (поскольку у пеллет насыпная плотность возрастает многократно, а влажность понижена в сравнении с исходным сырьем) и хранить в топливных цехах для последующего сжигания. Вероятно, что при таком сценарии процесс подготовки сырья и производства пеллет будет реализовываться на отдельных предприятиях, не входящих в энергогенерирующий комплекс. При возникающих преимуществах сохраняется проблема шлакования, поэтому низкосортные пеллеты можно сжигать масштабно только в определенном температурном диапазоне. При этом может обостриться проблема неполного сгорания пеллет. Исследования (например, [48]) показывают, что при недостаточно высокой температуре горения (обычно такой считается температура до 1000 °C) вследствие повышенной плотности пеллет и спекания золы не обеспечивается полное выгорание органической части топлива. Как следствие, возрастает концентрация CO в дымовых газах, снижается эффективность генерации энергии.

Для производства пеллет особенно важны некоторые физические свойства компонентов [46], например, гидрофобность, пористость, гигроскопичность. Пеллеты должны быть достаточно прочными, устойчивыми к повышенной влажности и перепадам температуры, а также способными сохранять упругие свойства при хранении. На сегодняшний день широкий класс исследований сосредоточен на определении параметров грануляции, возможностях использования функциональных добавок, улучшающих свойства, а также подбор соотношения основных компонентов для получения целевых механических характеристик. Пока опубликовано достаточно мало результатов исследований, которые бы объединяли вопросы производства пеллет из смесевых отходов и показателей их зажигания и горения, включая анализ твердых и газообразных продуктов реакции. Анализ разработок в области пеллетированных многокомпонентных топлив из отходов показывает, что основной областью применения являются небольшие камеры сгорания и котлы с возможностью ворошения слоя топлива и беспроблемного удаления золы. С точки зрения технико-экономической целесообразности наиболее оправдано производство пеллет из агропромышленных отходов в регионах с развитым животноводством и сельским хозяйством (Белгородская область, Краснодарский край, Ростовская область и др.) [49]. Большая компонентная база предоставляет возможности для оптимизации рецептур, методов производства, хранения, транспортировки и сжигания агропеллет.

Результаты лабораторных экспериментов и пилотных испытаний [50] показали, что при совместном сжигании некоторых видов отходов и альтернативных топливных смесей удельные выбросы оксидов серы и азота могут быть значительно меньше, чем при горении основных энергетических топлив – угля или мазута. Это снижение основано на особенностях химического состава компонентов (например, повышенного содержания щелочных и щелочноземельных металлов, высокой влажности), что определяет протекание реакций десульфурации, а также снижение температуры горения, влияющее на химию и кинетику окисления. Несмотря на это, значимой проблемой остается слабая изученность детального состава продуктов сгорания топливных смесей [51]. Для частных домохозяйств и небольших котельных это имеет важное значение при отсутствии современных систем контроля состава и очистки дымовых газов. При нагреве смеси органических компонентов, помимо SOx и NO, могут выделяться различные соединения (особенно в низкотемпературном диапазоне) – HCl, HF, полициклические ароматические углеводороды, фталаты, фенолы, алкилфенолы, тяжелые металлы. Такие компоненты могут образовываться как при горении пластика, твердых коммунальных отходов, так и растительных компонентов и угля. Воздействие этих соединений на здоровье человека считается опасным, некоторые последствия еще не изучены. Идентификация в дымовых газах невозможна с применением газоанализаторов. Для исследования необходимы достаточно сложные лабораторные испытания с применением газовой хроматографии и масс-спектрометрии с последующим анализом на соответствие значениям предельно допустимых концентраций [52].

Помимо древесных отходов и различной биомассы, существуют доминирующие в структуре промышленных отходов России компоненты – нефтешламы и отходы углепереработки [8]. Их накопленные объемы и темпы производства в сравнении с бытовыми и растительными отходами кратно выше (около 97% отходов в РФ приходится на угле- и нефтедобывающие предприятия). Использование этих отходов как топлива для сжигания представляется одним из путей, обеспечивающих повышенные скорости утилизации. Существуют и другие методы утилизации шламов [53]: биологическая обработка, механическое разделение и экстракция растворителями, выделение очищенных фракций различными физико-химическими методами. Соответствующие технологии активно исследуются, но с точки зрения потенциальных объемов переработки, сложности и стоимости процессов, не являются высокопроизводительными [53]. Прямое сжигание смесевых топлив на основе угольных и нефтяных шламов может представлять максимальный интерес для объектов энергетики, расположенных в регионах добычи соответствующих ресурсов, а также в непосредственной близости к месторождениям угля и нефти и к предприятиям их переработки.

Сжигание нефтешламов является экономичной технологией их утилизации с получением тепловой энергии, подходящей даже для рекуперации тяжелых нефтесодержащих отложений [54]. Однако имеется ряд эксплуатационных проблем, ограничивающих сжигание нефтешламов [55, 56]. Многие исследования по сжиганию и газификации нефтешламов указывают, что в исходном состоянии такое сырье можно использовать преимущественно в крупных установках слоевого сжигания или вращающихся печах [56, 57]. Сжигание в топках факельного типа не всегда возможно по причине высокой вязкости и минерализации, обводненности и низкой реакционной способности нефтяных отходов [55, 56]. Несмотря на это, из-за широкого распространения установок факельного и вихревого сжиганий топлива, целесообразна адаптация нефтешламов для этого оборудования. Обозначенная задача может быть решена путем модификации состава топлива. Подготовка многокомпонентных топлив на основе нефтешламов является достаточно экономичным и синергетически перспективным подходом. Твердые растительные компоненты нерационально использовать в сочетании с нефтешламами, поскольку они усугубят проблему высокой вязкости топлива [58]. Более перспективны жидкие высокореакционные добавки: дизельное топливо, спирты и эфиры. Эти компоненты не являются отходами и увеличивают стоимость топлива, но при ограниченной доле (5–10%) могут обеспечить значительное снижение вязкости, рост теплоты сгорания и реакционной способности топливной смеси. Полученные составы можно распылять, обеспечивая высокую полноту выгорания [58].

Среди широкой номенклатуры угольных отходов наиболее пригодными для энергетического применения являются отходы флотации углеобогатительных фабрик – угольные шламы, представляющие смесь воды, мелких частиц угля и негорючих примесей [59]. Такое сырье является в своем исходном состоянии основой подготовки топливной суспензии, которую можно распылять в камере сгорания (типичный диапазон содержания влаги в суспензии 35–50%) [59]. Для угольных шламов характерны нестабильное зажигание и пониженная полнота выгорания в так называемых «низкотемпературных режимах» [60]. Поэтому их целесообразно комбинировать с жидкими высокореакционными компонентами (например, отработанными маслами, дизельным топливом, эфирами, смолами) для повышения скорости зажигания, температуры горения и теплоты сгорания смеси, повышения качества выгорания компонентов. Суспензии, являясь гетерогенным топливом, могут расслаиваться на отдельные фракции при длительном хранении. Это является одной из эксплуатационных проблем, которая решается достаточно простыми средствами [60] – введением стабилизаторов и использованием резервуаров, оснащенных смешивающими устройствами. В зависимости от используемой рецептуры смеси, проблема стабильности может не проявляться на протяжении нескольких дней хранения. В частности, некоторые угольные шламы высокостабильны за счет наличия в них поверхностно-активных веществ, применяемых при флотации угля. Помимо этого, использование масел также стабилизирует смесь. Возникает другая сложность – значительный рост вязкости при добавлении масел [60]. Таким образом, для использования многокомпонентной топливной суспензии необходим поиск оптимума между ее вязкостными характеристиками, седиментационной стабильностью и энергетическими свойствами [61].

Стабильное по углу раскрытия факела, размерам и скоростям движения элементов спрея распыление смесей на основе угольных или нефтяных шламов является важнейшим этапом для обеспечения повышенных показателей горения [62]. Этот этап считается одним из наиболее уязвимых для всего процесса, поскольку распыление непроектных жидких и суспензионных топлив требует индивидуальной настройки параметров работы форсунок, их размещения, способов подачи вторичного воздуха [62]. Кроме этого, сама конструкция форсунок должна быть максимально надежной для предотвращения эрозии каналов и обеспечения продолжительной работы [63]. Стандартные решения пока отсутствуют, и для каждого объекта необходимы опытно-промышленные испытания, лабораторные исследования и расчеты геометрии форсунок. Многие исследования (например, [64]) подтверждают высокую степень исследовательской сложности этой области и указывают на многофакторность процесса: давление впрыска, температура, свойства топлива, геометрия и угол расположения форсунки, турбулентные явления в жидкой и газовой фазах влияют на целый ряд показателей – дисперсность распыления, распределение размеров капель в ядре и на периферии потока, скорость капель, характеристики вторичного дробления капель и др. Поиск оптимальных настроек впрыска топливной смеси очень важен, поскольку качественное распыление положительно влияет на смешивание капель топлива с воздухом, способствует вторичным эффектам (например, микровзрывному дроблению капель), увеличивает полноту выгорания топлива, повышая эффективность работы энергетической установки.

Топливные смеси на основе угольного шлама или нефтешлама и других промышленных отходов, безусловно, не предназначены для использования в частных домохозяйствах. Для их приготовления и сжигания нужна инфраструктура с размещением на территории энергопредприятия дополнительного оборудования [65]: резервуаров для хранения компонентов, гомогенизаторов, отапливаемых складских помещений, насосного оборудования, систем фильтрации топлива и установок для очистки дымовых газов. Несмотря на необходимые инвестиции и большой объем результатов лабораторных и опытно-промышленных испытаний, технологии прямого сжигания низкосортных смесевых топлив являются оправданными не только для решения экологических проблем утилизации отходов, но и с точки зрения положительного потенциала рентабельности – многие технико-экономические исследования (например, [37, 66]) этот аспект подтверждают.

Стратегия совместного использования промышленных и коммунальных

отходов путем сжигания с выработкой энергии

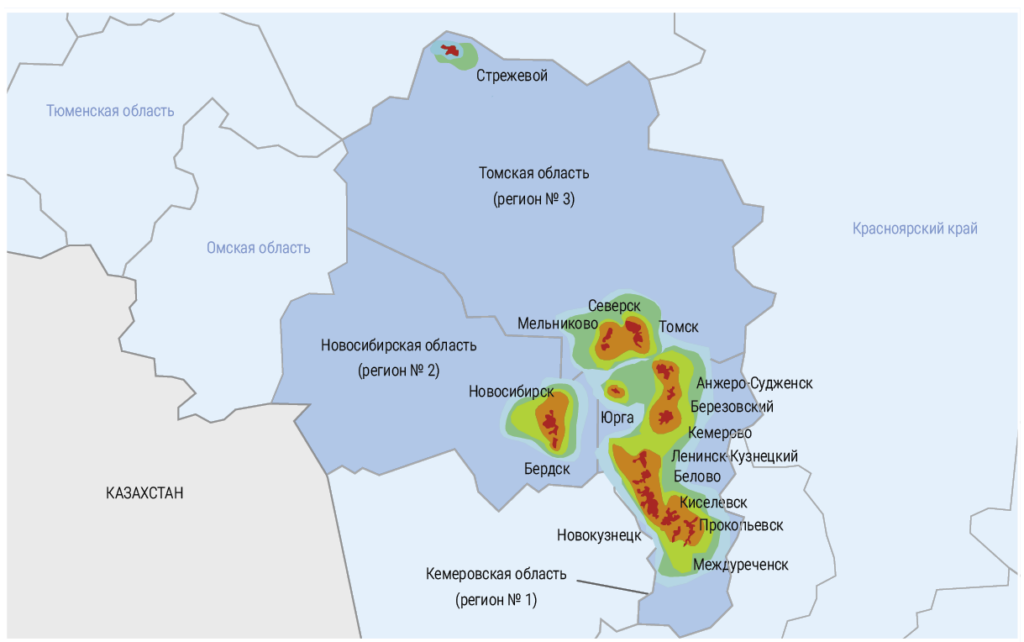

В [67, 68] представлена стратегия совместной утилизации соседними регионами промышленных и коммунальных отходов путем сжигания в составе композиционных жидких топлив на местных тепловых электрических станциях. Реализация на практике такой стратегии, с одной стороны, снизит негативное воздействие отходов на окружающую среду, с другой стороны, уменьшит потребление угольного топлива для производства тепла и электричества. Основные положения стратегии разработаны на примере 3 соседних регионов, расположенных на территории Сибирского Федерального округа: Кемеровская (регион № 1), Новосибирская (регион № 2), Томская (регион № 3) области. Эти регионы являются типичным примером модели взаимодействия сырьевого и промышленного секторов экономики. Как правило, для большинства стран с развитым сырьевым сектором экономики (в первую очередь из-за добычи ископаемого топлива) характерна тенденция, когда регионы, в которых ведется добыча ископаемого топлива, окружают другие регионы с высоким уровнем промышленного и социального развитий. Такое соседство создает благоприятные условия, с одной стороны, для увеличения объемов добычи ископаемого топлива (в данном примере регион № 1 – добыча твердых углеводородов, регион № 3 – добыча жидких углеводородов), с другой стороны, для развития промышленных предприятий и, соответственно, увеличения численности населения (в данном примере регион № 2). В таких условиях для регионов с развитым сырьевым сектором экономики, например, за счет добычи и экспорта угля и нефти, одной из основных проблем является снижение негативного воздействия на окружающую среду углеобогатительных фабрик и нефтеперерабатывающих предприятий за счет складирования горючих твердых и жидких отходов на промышленных площадках (полигонах). Для регионов с высоким уровнем промышленного и социального развитий одной из основных проблем является переработка и утилизация некоторых компонентов ТКО, ежегодный объем производства которых сопоставим по масштабам с объемом (миллионы тонн в год) промышленных отходов крупных угле- и нефтеперерабатывающих предприятий.

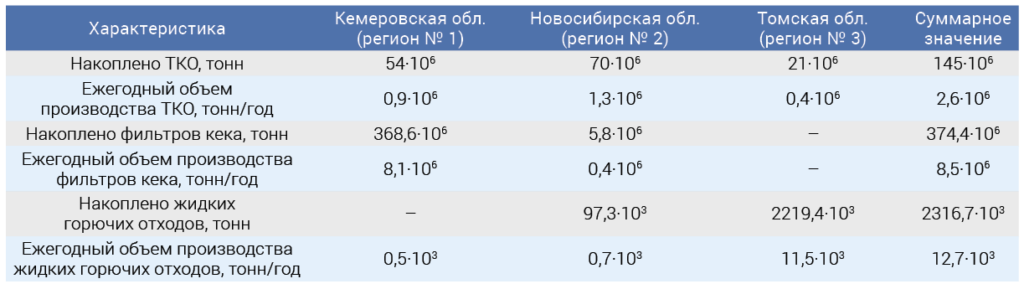

По данным [67, 68], к 2017 г. в 3 рассмотренных регионах суммарно накоплено (хранится на полигонах) 145·106 т ТКО, 374,4·106 т фильтров кека, 2,3·106 т горючих жидкостей (отработанных масел, горючих отходов нефтедобычи и нефтепереработки).

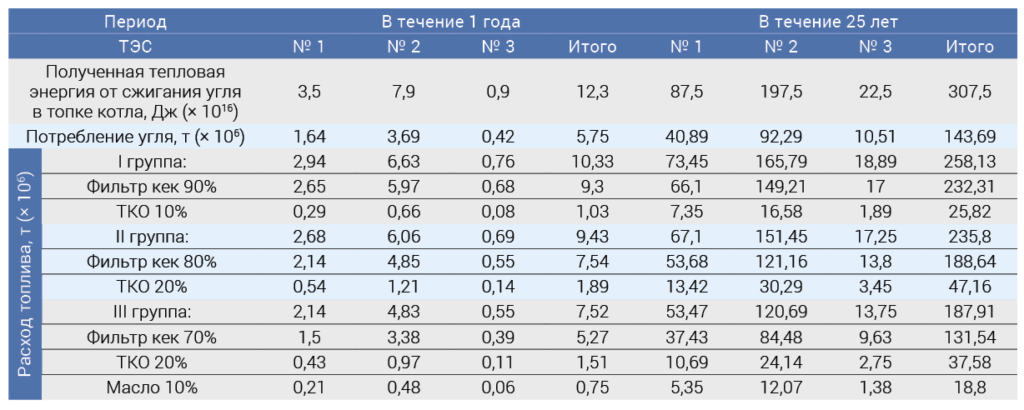

Стратегия совместной утилизации промышленных и коммунальных отходов путем сжигания в составе композиционных топлив предполагает перевод 3 крупных угольных ТЭС (как минимум по одной в каждом из 3 регионов) на композиционное жидкое топливо из накопленных и ежегодно производимых отходов углеобогащения (или низкокачественного угля), ТКО, отработанных масел (или горючих отходов нефтедобычи и нефтепереработки). Тепловая и электрическая энергии будут генерироваться этими ТЭС в полном объеме в результате сжигания композиционного жидкого топлива. Приготовление топливных суспензий и их транспортировка до потребителей предполагает строительство соответствующих завода и трубопроводов.

По оценкам [67, 68], в течение 25 лет реализации перспективной стратегии обращения с отходами тремя ТЭС в зависимости от состава топлива будет суммарно утилизировано: (130–260)·106 т фильтров кека – отхода углеобогащения; (25–38)·106 т – ТКО; до 19·106 т – отработанных масел. Предлагаемые мероприятия для 3 соседних регионов Российской Федерации позволят полностью решить проблему утилизации накопленных отработанных масел, жидких горючих отходов нефтедобычи и нефтепереработки, а также проблему утилизации ежегодно производимых отходов углеобогащения. Добавление в состав композиционных топлив горючих фракций ТКО позволит существенно снизить объем отходов, вывозимых на полигонное захоронение.

Положительный экономический эффект с учетом модернизации систем топливоподачи трех ТЭС и строительства единой топливоподготавливающей площадки составит от 5,7 до 6,9 млрд долл. или 65–78%, соответственно, от основных затрат при функционировании трех ТЭС в течение 25 лет на угле [67, 68]. Это объясняется определяющим значением (85–95%) топливной составляющей (приобретение энергоресурсов) в типичной структуре итоговых затрат и стоимостью энергоресурсов, которая отличается в 2,5–3,5 раза для угля и композиционного топлива из отходов (в пересчете на единицу энергии, выделяющейся при сжигании топлива).

Заключение

Создание топливных смесей на основе отходов имеет высокий потенциал для извлечения энергии, особенно при использовании местных сырьевых ресурсов. Несмотря на большое количество работ по данной тематике, еще многие аспекты не изучены комплексно. Наибольший потенциал для энергетической утилизации, в особенности, сжигания, имеют отходы деревообработки, нефтяные и угольные шламы. На сегодняшний день накоплен большой объем знаний по термической конверсии множества компонентов, однако каждое исследование, как правило, затрагивает только несколько основных вопросов с выборочными составами топлив. Актуальным вопросом остается поиск оптимумов составов композиционных топлив, который предполагает варьирование соотношений компонентов и внешних условий с последующим получением данных о реактивности топлива, кинетических константах, а также целый комплекс сведений о физико-химических свойствах топлив. С учетом разнообразия критериев оптимальности на всех технологических стадиях объем необходимых исследований возрастает многократно. Систематизированная научная основа постепенно формируется, но это достаточно долгий процесс, определяемый не только исследовательскими возможностями, но и запросами экологического и социального характеров. Проблемными областями композиционных топлив являются: шлакование, коррозионные явления, нестабильность зажигания и горения, возможная токсичность продуктов горения, в некоторых случаях – сложность распыления. Но, несмотря на большое количество факторов, имеющих значение как для режимных показателей работы, так и для долгосрочной эксплуатации, при корректировке условий технологического процесса можно добиться приемлемых показателей качества работы установки. В области определения эффективных функциональных добавок к топливам активно ведутся исследования, что создает дополнительные возможности для оптимизации термической утилизации отходов.

Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации. Соглашение № 075-15-2024-543.