Алиса МОИСЕЕВА

Студентка Международного института

энергетической политики и управления

инновациями Университета МГИМО

E-mail: alicemoiseeva017@gmail.com

Михаил МУТУШЕВ

Действительный член (академик)

Российской экологической академии,

д. т. н., профессор

E-mail: mmutushev@bk.ru

Введение

В журнале «Энергетическая политика» в октябре 2023 г. была опубликована статья группы ученых НИЯУ МИФИ «Анализ энергопотребления ведущих стран накануне глобальных изменений современного мира» [1], в которой обосновывается выполнение оценки развития и роста социально-экономических систем, а также общественного благосостояния не только с помощью критерия «Валовый внутренний продукт» (ВВП), но и с применением такого критерия, как наличие необходимого количества устойчивых энергетических ресурсов.

Предложенные в статье методологические положения и функциональные модели представляются убедительными. Однако авторы указывают, что предложенные ими подходы требуют дополнительного изучения и нуждаются в дальнейшем исследовании. В качестве ответа на данный призыв, нами в настоящей статье обосновывается целесообразность особого выделения такого фактора, как энергосбережение и предложены некоторые пути решения этой проблемы.

Одним из условий этой модернизации мировой экономики является обеспечение стран в достаточном количестве устойчивыми энергетическими ресурсами, а это достигается, в том числе, реализацией на современном техническом уровне эффективных программ энергосбережения.

Частотное регулирование

В настоящее время в промышленности существует ряд инновационных способов экономии электроэнергии на производстве. Одним из таких способов является частотное регулирование производительности инженерных механизмов (насосы, вентиляторы и т. п.). До последнего времени регулирование производительности инженерных агрегатов осуществлялось путем дросселирования потоков с установкой соответствующих дроссельных устройств на инженерных сетях. Понятно, что если объем потока уменьшен с помощью дроссельной заслонки, а насосный (или другой) агрегат продолжает работать с прежней частотой вращения, то это приводит к бросовому расходу электроэнергии. Напрашивается вывод о необходимости частотного регулирования работы агрегата. Способ регулирования частоты вращения роторов электродвигателей изобретен в СССР еще в 1925 г. Однако простое сопряжение таких электродвигателей с инженерными механизмами не представляется возможным, так как их рабочие характеристики не предусматривают колебаний в широких пределах. То есть требуется разработка и создание новых механизмов – вентиляторов, насосов, арматуры с электроприводом и т. д., с характеристиками, допускающими регулирование в широком диапазоне.

Такие работы в промышленности ведутся, и со стороны технического обеспечения они не представляют сложности. Проблема заключается в том, что таких агрегатов в стране миллионы, и произвести их единоразовую замену не представляется возможным. Работы производятся по мере модернизации существующих предприятий или создания новых. А это означает, что работы по переходу на частотное регулирование продолжатся не одно десятилетие.

Следовательно, помимо данного направления, необходима активизация работ по разработке и реализации других путей энергосбережения, эффективных, экономичных и допускающих их быструю реализацию.

Вторичные энергоресурсы

Не отрицая актуальность проводимых в настоящее время работ в области «зеленой» энергетики, необходимо отметить, что они в основном касаются способов производства электроэнергии, но не ее рационального расходования.

Создание промышленных предприятий без выбросов (или с минимальными выбросами) отходов, разработка и внедрение ресурсо- и энергосберегающих технологий являются наиболее рациональным направлением использования материальных ресурсов и защиты окружающей среды [2].

Разработка ресурсо- и энергосберегающих производств предусматривает систему технологических процессов, которые обеспечат комплексное использование сырья и энергии с тем, чтобы в рамках потребностей человека наиболее рационально расходовать природные ресурсы и защитить окружающую среду. Здесь могут применяться такие методы, как:

– комплексная переработка сырья;

– проектирование бессточных и замкнутых систем водопотребления (оборотное водоснабжение);

– рекуперация промышленных отходов и выбросов отходящих газов и др.

Представляется, что учет перечисленных факторов в части энергопотребления и возможного энергосбережения при определении показателей развития и роста экономики, а также энергетических единиц мощности и энергопотребления, целесообразно особо выделить в методике, предложенной в работе МИФИ [1]. Ведь это не какой‑то незначительный процент, которым можно пренебречь, а колоссальные объемы продукции и электроэнергии.

Для иллюстрации изложенного целесообразно рассмотреть в качестве примера отрасль черной металлургии. Во-первых, потому, что эта отрасль существует и развивается во всех ведущих странах мира. А во‑вторых потому, что здесь можно особенно ярко и наглядно показать, во что выливается отсутствие эффективных решений проблемы ресурсо- и энергосбережения.

Любой из сталеплавильных процессов характеризуется выбросом в атмосферу значительного количества отходящих газов, что обусловливает большие потери тепловой энергии и наносит ущерб окружающей среде.

В металлургическом производстве принимаются меры по устранению или минимизации указанных негативных проявлений. Основным направлением сокращения потребления и потерь теплоэнергетических ресурсов (ТЭР) в черной металлургии является повышение эффективности использования вторичных энергоресурсов (ВЭР), в том числе за счет сокращения потерь низкопотенциального тепла с выбрасываемыми в атмосферу отходящими газами.

В настоящее время мартеновские печи уже почти не строятся, но значительное количество таких печей по-прежнему находятся в эксплуатации, при этом срок службы у них достаточно долгий. Кислородно-конвертерное производство стали наоборот, активно развивается, и для него, так же, как и для мартеновского производства, весьма актуальна проблема экономии ТЭР и их замещения ВЭР.

Известен ряд технических решений использования ВЭР в мартеновском и кислородно-конвертерном производстве [3, 4 и др.]. Наибольшее значение для крупных заводов черной металлургии имеют большегрузные мартеновские печи емкостью 350–900 т, работающие при подогреве дутьевого воздуха до 1100–1150 °C. Коэффициент использования тепла не превышает 15–20%, при потере с отходящими дымовыми газами 40–45% тепла сжигаемого топлива.

Источник: opechkah.ru

В практической деятельности утилизация тепла отходящих газов осуществляется на котлах-утилизаторах. Получаемый при этом пар может использоваться в некоторых технологических процессах металлургического предприятия, например, для распыливания жидкого топлива (мазута) в форсунках мартеновских печей. Возможно также использование пара, генерируемого котлом-утилизатором, для работы паровой турбины с последующей выработкой электроэнергии. Однако коэффициент полезного действия (КПД) паровой турбины при работе на таком паре даже теоретически не достигает 30–35%, а на практике оказывается существенно ниже. Дело в том, что технические возможности котлов-утилизаторов ограничены нижним порогом высокотемпературных источников тепла, а работа на низкопотенциальных источниках тепла для них невозможна. Тем не менее, использование тепла отходящих газов для выработки пара повышает общую тепловую эффективность агрегата. Основные потери тепла с уходящими в атмосферу дымовыми газами (с температурой 220–200 °C) составляют 20–25%, считая по сжигаемому топливу. При использовании указанных ВЭР мартеновской плавки возможная экономия условного топлива по современному уровню развития техники явно недостаточна.

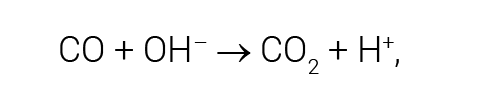

Вторичным энергоресурсом кислородно‑конвертерного производства является тепло продувочных газов, образующихся при кислородной продувке ванны жидкого чугуна в результате сгорания его углерода и некоторых других примесей. Продувочные газы имеют температуру 1700–1800 °C и содержат порядка 80% СО (токсичный газ). 20–25% их общего теплосодержания составляет тепло физическое и 75–80% химически связанное. Для предотвращения токсического воздействия СО на природную среду производится его сжигание. Сооружаются специальные свечи, представляющие собой вертикальную трубу высотой 30–40 м, снабженную запальным устройством и автоматизированной горелкой. При сгорании происходит реакция окисления:

2 СО + О2 → 2 СО2 + Q

где Q – теплота, ккал/моль и токсичный газ СО преобразуется в нетоксичный СО2. Во второй половине ХХ века такие устройства были широко распространены не только в металлургии, но и во многих других отраслях промышленности. Однако позднее к ним появились претензии, вызванные обострением вопроса глобального потепления, вызываемого парниковым эффектом (СО2). Возможно дожигание продувочных газов с повышенным избытком воздуха, после чего образуются дымовые газы при температуре 1500–1800 °C. При использовании физического и химического тепла таких газов в специальных котлах, экономия топлива получается даже меньше, чем при получении пара на котлах-утилизаторах мартеновских печей.

Аналогичная ситуация существует не только в черной металлургии, но и в других отраслях, где применяются огнетехнические агрегаты: в цветной металлургии, тепловых электростанциях, нефтехимическом производстве и др.

Причина – отсутствие в настоящее время эффективных технических решений по использованию низкопотенциального тепла отходящих газов, бросово выпускаемых в атмосферу.

До настоящего времени вопросам энергосбережения на основе использования низкопотенциального тепла отходящих газов огнетехнических агрегатов не уделялось должного внимания. Некоторые специалисты как‑то смирились с тем, что бросовый выпуск в атмосферу 20–25% произведенной тепловой энергии – это неизбежность и с этим придется жить. Однако за последние годы стали появляться технические решения, направленные на эффективное использование низкопотенциального тепла.

В том числе предложены способы энергосбережения путем использования низкопотенциального тепла, содержащегося в отходящих газах сталеплавильного производства, до максимального уровня, достаточного для самообеспечения электроэнергией металлургического предприятия, а также снижения экологического ущерба, наносимого выбросами газов окружающей среде.

Двигатель с внешним подводом тепла – стирлинг

Иногда так бывает, что новое – это хорошо забытое старое [5]. В 1816 г. Роберт Стирлинг получил британский патент на двигатель (впоследствии названный его именем), способный работать от любого источника тепла (примерно в тот же период Эриксоном был изобретен аналогичный двигатель. Но в профессиональных кругах преимущественно закрепилось название «стирлинг»). Принцип работы этого двигателя заключается в чередовании нагревания и охлаждения рабочего тела, которым может быть водород, гелий, фреоны, диоксид азота, сжиженный пропан-бутан и даже простой воздух. Конструкция двигателя очень проста и использует известное свойство газов: от нагрева их объем увеличивается, а от охлаждения уменьшается. После изобретения двигателей внутреннего сгорания, во второй половине ХIХ века интерес к двигателям с внешним подводом тепла ослабел, хотя они превосходят по многим параметрам известные тепловые машины. Но во второй половине ХХ века, с появлением новых конструкционных материалов, массовым производством современных видов рабочих тел, развитием технологий и др., двигатели с внешним подводом тепла начали составлять конкуренцию другим тепловым машинам. Как обычно, в авангарде научно-технического прогресса оказался военно-промышленный комплекс (ВПК) и в основном – морской флот. Из материалов зарубежной открытой печати известно, что в настоящее время многие корабли США, Англии, Японии и др. проходят модернизацию по замене дизельных энергетических установок (ДЭУ) на двигатели внешнего сгорания – стирлинги. Подводный флот Швеции такую замену уже осуществил полностью. Над совершенствованием и созданием современных моделей стирлингов работают General Motors, Philips, Mechanical Technology inc. и другие известные фирмы. Со временем появилось множество модификаций стирлингов. В России также ведется работа по созданию новых модификаций двигателей внешнего сгорания и достигнуты заметные успехи в повышении их надежности, эффективности, экономичности, защищенные патентами Российской Федерации [6, 7].

К одному из преимуществ стирлингов относится возможность эффективной работы на низкопотенциальных источниках тепла.

Энергосбережение

Нами внесено предложение [8] об устройстве на газоотводящих трактах огнетехнических агрегатов (после котлов-утилизаторов по ходу движения газов) электрогенерирующих установок, работающих по схеме «двигатель – генератор», на базе стирлингов. Достигая стирлинга с температурой порядка 200 °C газы взаимодействуют с поверхностями теплообмена нагревателя и охладителя двигателя, после чего с температурой 60–70 °C направляются в сторону дымовой трубы, где при движении по тракту за счет естественного теплообмена охлаждаются до 40–50 °C и с такой температурой выпускаются в атмосферу. Получается, что бросовые потери тепла минимальны, то есть достигается максимально возможный уровень энергосбережения за счет эффективного использования ВЭР. Кроме того, при такой температуре снижается токсичность СО, содержащегося в отходящих газах. Здесь происходит следующий процесс: при трении друг о друга твердых частиц (сажа и т. п.), содержащихся в газовом потоке, а также о твердые поверхности газоотводящего тракта и элементы системы, возникает трибоэлектрический эффект, обусловливающий ионную диссоциацию воды (конденсат водяного пара, выпадающий после того, как газы отработали в стирлинге и их температура понизилась ниже температуры точки росы) на гидроксильную группу ОН– и водород Н+. Образующиеся гидроксид-ионы вступают в реакцию:

в результате которой токсичный СО преобразовывается в нетоксичный СО2 (без дожигания). Но при такой температуре парниковый эффект СО2 снижается. Этим обеспечивается экологический результат.

Расчеты, выполненные с учетом статистических данных [9] показывают, что полученного количества электроэнергии более, чем достаточно, чтобы обеспечить все нагрузки металлургического (или иного) предприятия. Ни в металлургии, ни в энергетике и др., никогда не строится и не функционирует лишь одна печь или лишь один энергоблок с котлоагрегатом. Их всегда несколько, что позволяет резервировать друг друга и обеспечивать бесперебойное производство электроэнергии.

Если это очень крупное предприятие (как например Магнитогорский или Череповецкий металлургические комбинаты), то вокруг него развивается социально-бытовая инфраструктура и возникают моногорода. Но если на этих комбинатах внедрена система ресурсоэнергосбережения, то при выполнении оценки развития и роста региона, а также общественного благосостояния, может происходить парадоксальная ситуация: показатели ВВП растут, уровень благосостояния населения растет, а производство и потребление электроэнергии снижается. Но если в расчетах учитывать такой фактор, как энергосбережение, то все становится на свои места и дальнейшее планирование развития региона можно производить, опираясь на данную информацию.

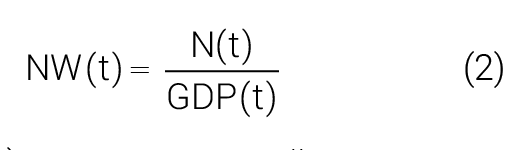

В статье ученых МИФИ [1] основная расчетная формула (2) представлена в виде:

где: NW(t) – энергетический показатель;

N(t) – полная потребленная мощность энергоресурсов;

GDP(t) – сумма годового валового продукта.

Понятно, что для разработки любых (а тем более глобальных) планов развития необходимо обладать объективной информацией о текущем и ретроспективном состоянии как по ВВП, так и по устойчивым энергоресурсам. В этой связи в настоящей статье показана целесообразность особого выделения фактора энергосбережения.

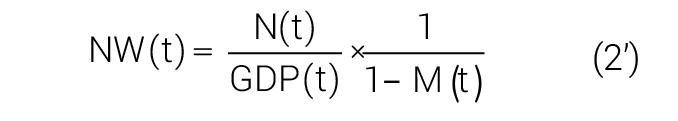

Поэтому мы вносим предложение – представленную в статье МИФИ формулу (2) изложить в следующем виде:

Индекс М (индекс учета энергосбережения) может изменяться от 0 до 1, где 0 соответствует отсутствию энергосбережения в рассматриваемом регионе. В этом случае формулы (2) и (2’) совпадают.

Повышение индекса М влечет за собой повышение энергетического показателя. Иными словами, отражается повышение эффективности расходования электроэнергии на единицу ВВП. Необходимо отметить, что индекс М никогда не может быть равен 1, так как 100%-е энергосбережение невозможно.

Источник: zhangyuangeng / depositphotos.com

Соответственно, все последующие функциональные зависимости статьи [1] подлежат такому же уточнению (разумеется – с согласия авторов).

В заключение необходимо отметить, что грядущие глобальные изменения в современном мире, анализу энергопотребления ведущих стран которого посвящена статья [1], не могут состояться, или будут происходить чрезвычайно замедленно, без учета и эффективной реализации фактора ресурсоэнергосбережения.