Сергей ОСНОС

Учредитель компании «Basalt Fiber Materials Technology Development», д. т. н.

E-mail: basaltem@gmail.com

Александр ФЕДОТОВ

Представитель компании «Basalt Fiber Materials Technology Development» в РФ

E-mail: a7fdt.v4@gmail.com

Константин СТРОГОНОВ

Доцент кафедры инновационных технологий наукоёмких отраслей Национального исследовательского университета «МЭИ», к. т. н., доцент

E-mail: strogonovkv@yandex.ru

Александр ШАКЛЕИН

Директор, ГК «Машспецстрой»

E-mail: shakleinperm@gmail.com

К настоящему времени техническое состояние стальных труб трасс централизованного теплоснабжения в РФ и странах бывшего СССР находится в крайне неудовлетворительном состоянии, их износ составляет 70–80%, при ежегодном увеличении степени износа на 1,5–2% [1, 2].

По данным Федеральной службы государственной статистики, протяженность водопроводов, требующих замены, в РФ растет на 4% каждый год, а систем канализации – на 9% ежегодно. При этом нормативный срок службы большого количества имеющихся тепловых сетей уже превысил расчетный период эксплуатации в 25 лет [3]. Долговечность стальных отечественных водопроводных сетей при существующих способах прокладки не превышает 12–15 лет [4].

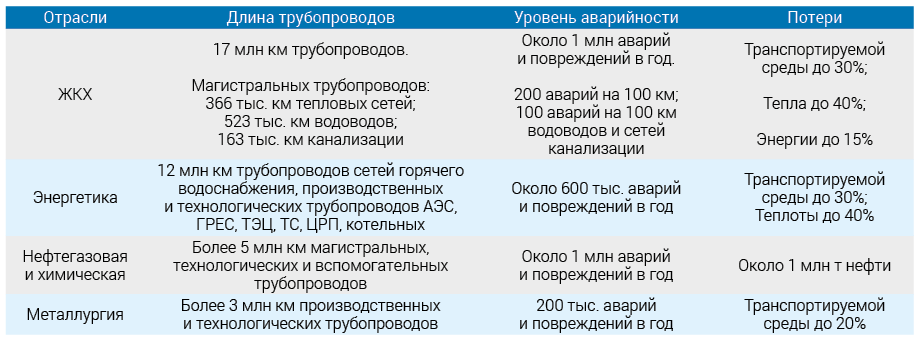

Общая коррозия стальных труб, особенно сварочных швов, зарастание труб продуктами коррозии и карбонатными отложениями приводит теплотрассы в предаварийные и аварийные состояния. Теплотрассы нуждаются в капитальном ремонте и реконструкции с заменой стальных труб. Оценочные данные по длине трубопроводов ЖКХ и в энергетике, уровню их аварийности и потерь представлены в таблице 1.

Источник: ГК «Машспецстрой»

В настоящее время для укладки трубопроводов систем водоснабжения, теплоснабжения и канализации применяют стальные и композиционные трубы.

Проведем комплексный анализ труб с учетом совокупности их характеристик, стоимости труб и их укладки в трубопроводы, долговечности эксплуатации. При этом важным показателем оценки труб, выполненных из различных материалов, будет надежность и длительность эксплуатации инженерных трубопроводов.

Сравнительный технико-экономический анализ типов труб теплотрасс

Стальные трубы подвержены коррозии и имеют ограниченный расчетный период эксплуатации – 25 лет [5]. СНиП 2.04.01-85 «Внутренний водопровод и канализация зданий» оговаривает верхний допустимый температурный предел эксплуатации систем горячего водоснабжения +75 °C при расчетном сроке эксплуатации 25–30 лет, а СНиП 2.04.05-91 «Отопление, вентиляция и кондиционирование» допускает эксплуатацию трубопроводов до +95 °C.

Слабым звеном теплотрасс из стальных труб являются сварочные швы, которые наиболее подверженные коррозии и разрушению. Стоимость стали и стальных труб за последние годы возросла в 2,5 раза.

Исследования и анализ, проведенные отечественными НИИ и зарубежными научными центрами, показывают, что в современных условиях применение стальных труб для трасс теплоснабжения теряет экономический смысл, особенно с учетом ограниченного ресурса их эксплуатации [7, 8]. Поэтому следует переходить к полимерным и композиционным трубам, которые не подвержены коррозии и имеют более длительные ресурсы эксплуатации [6].

Полимерные полиэтиленовые трубы имеют ограничения по температуре применения и давлениям, поскольку не имеют армирующей основы волокнами.

Композиционные трубы (КТ) на основе базальтовых непрерывных волокон (БНВ) имеют ряд преимуществ по сравнению со стальными и полимерными:

- более высокие прочностные характеристики;

- обеспечивают требуемые и повышенные давления, температуры теплоносителя до +180 °C;

- химически стойкие;

- имеют длительные сроки эксплуатации не менее 50 лет [9, 10].

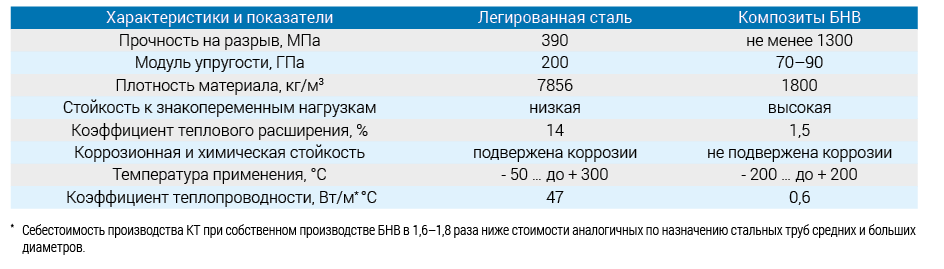

В таблице 2 представлены сравнительные характеристики композитов БНВ и легированной стали (на основе данных НИИ строительных конструкций и НИИ бетона и железобетона, сравнительных испытаний композитной арматуры БНВ и стальной арматуры) [7, 14–17].

Анализ таблицы 2 показывает, что по своим технико-экономическим характеристикам армирующие, композитные материалы и изделия на основе БНВ позволяют успешно заменить изделия из стали. Это особо актуально в связи с ростом стоимости сырья в последние годы, когда цены на сталь возросли в 2,5–3 раза.

На рис. 1 представлен пример успешного применения полимерных композитных труб вместо стальных. По сравнению с традиционными стальными:

- отсутствие коррозии и долговечность эксплуатации;

- прочность на разрыв в 2,5–3 выше легированных сталей;

- в 4 раза меньше вес;

- простота стыковки труб без проведения сварочных работ.

Коэффициент теплового расширения КТ в 9 раз ниже, чем у стальных труб [11, 12].

Это позволяет прокладывать теплотрассы из КТ по прямой и исключить компенсационные колена для парирования температурного расширения, как это делают при прокладке стальных трубопроводов.

Основой композиционных материалов являются непрерывные волокна (75–80% состава): стеклянные (СВ), углеродные (УВ) и БНВ, которые определяют их прочностные и эксплуатационные характеристики, а также во многом стоимость.

БНВ – единственные волокна, которые производят из расплавов природного сырья – базальтовых пород магматического происхождения. Изначально они имеют высокую химическую и термическую стойкость, длительные сроки эксплуатации под воздействием окружающей и агрессивных сред [13, 14].

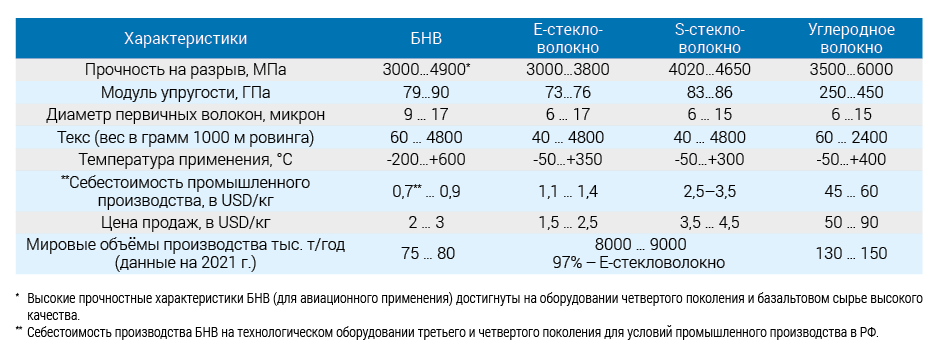

Сравнительный анализ основных характеристик, себестоимости производства и стоимости продаж БНВ, СВ и УВ представлен в таблице 3 [15].

Себестоимость производства БНВ определяется: стоимостью щебня фракции 5–20 мм на карьере, энергопотреблением на плавление базальта и выработку волокон, производительностью фильерных питателей. Современные технологии и оборудование третьего и четвертого поколений обеспечивают производство БНВ с достаточно высокими прочностными характеристиками, близкими к уровню углеводородных, с низкими энергозатратами (в 1,8 раза ниже стеклянных и в несколько раз ниже производства УВ) и себестоимостью промышленного производства на уровне Е-стекловолокна [16].

По совокупности технических и эксплуатационных характеристик БНВ обладают рядом преимуществ по сравнению с СВ, а по стоимости в 15–20 раз ниже УВ [13].

Низкая гигроскопичность базальтовых волокон (в 6–8 раз ниже СВ) обеспечивает исключительное применение тепло- и звукоизоляционных материалов в авиационной и судостроительной промышленности [14, 17, 18].

Армирующие материалы на основе БНВ – рубленые волокна (базальтовую фибру), армирующие дорожные и строительные сетки, арматуру применяют в строительной отрасли и дорожном строительстве [11, 19, 20].

Разработана и принята нормативная документация – ГОСТы, СНиПы, ТУ и рекомендации ведущих НИИ железобетона, НИИ дорожного строительства на применение БНВ армирующих материалов рубленых волокон, арматуры, армирующих дорожных и строительных сеток для повышения прочности и трещиностойкости бетона и асфальтобетонных покрытий автомобильных дорог [21–24].

Характеристики БНВ обеспечивают химическую стойкость и длительность эксплуатации композиционной арматуры не менее 50 лет под воздействием окружающей и агрессивных сред (растворов солей, щелочей, кислот и морской воды). БНВ по совокупности технико-экономических показателей может быть принят за основу для производства композиционных труб.

К настоящему времени объемы производства БНВ и материалов БНВ в мире достигли 75–80 тыс. т в год. Основные производства БНВ созданы компанией Basalt Fiber Materials Technology Development для заказчиков в КНР. Поэтому для обеспечения потребностей коммунального и водного хозяйства, строительной и нефтегазовой отраслей в композитных трубах (КТ) потребуется создание новых крупных производств БНВ – основа для композитных труб ровинги и ленты БНВ (до 80% состава), которые пропитываются связующими с последующей полимеризацией.

Основные положения создания заводов БНВ

РФ обладает собственными источниками базальтового сырья, энергоресурсов, имеет наиболее предпочтительные в мире условия создания заводов БНВ, армирующих и композиционных материалов (АКМ) для обеспечения собственных нужд и развития экспорта.

В частности, существует возможность создания заводов БНВ и КТ производительностью 12 тыс. т в год, с перспективой дальнейшего увеличения объемов производства до 25 тыс. т в год и более.

Сырьевая и энергетические составляющие производства композитных труб БНВ

Базальты – это природное, магматическое сырье для производства волокон. Энергозатраты на подготовку базальтового сырья для производства БНВ выполнены в природных условиях. Стоимость дробленого базальта фракции 5–20 мм на карьере составляет 4,5–6 долл. за тонну и в себестоимости производства БНВ он составляет до 3%.

Для плавления базальтов и вытяжки БНВ применяют газоэлектрические плавильные агрегаты с платинородиевыми фильерными питателями. Расход энергоносителей в базальтоплавильных агрегатах технологических линий ТЕ BCF 2500 (четвертого поколения) составляет не более 10% в себестоимости производства БНВ.

Информация о характеристиках технологических линий ТЕ BCF производства БНВ представлена на сайте и публикациях компании [15, 24].

План создания промышленных производств – заводов БНВ АКМ представлен в статье «Базальтовые непрерывные волокна (БНВ) характеристики и преимущества. Сырье, технологии и оборудование. Создание заводов БНВ и материалов БНВ» [25].

Для промышленного производства композиционных труб компания предлагает технологии и оборудование их непрерывной намотки. Пропитанные связующие ровинги и ленты БНВ укладывают в тело трубы, подобно ткани. Это придает трубе требуемую продольную и поперечную прочность, при минимальном расходе БНВ и связующего.

Промышленное производство БНВ является высокотехнологичным с высоким уровнем рентабельности от 70 до 90–120%, в зависимости от объемов производства. Производство с законченным циклом от БНВ до композиционных труб, обеспечивает более высокую рентабельность 150–160% и сжатые сроки возврата инвестиций. Накоплен положительный опыт создания заводов БНВ АКМ, а также широкого применения их продукции в строительной отрасли, дорожном строительстве, энергетике и промышленности [11, 12, 17, 18, 20, 24, 26, 27–29].

Рынок сбыта заводов БНВ и КТ обеспечивает потребности отраслей, представленных в таблице 1, а также производства КТ, созданных по месту потребления труб, в том числе и в других странах (т. к. транспортировка труб средних и больших диаметров на большие расстояния не является рациональной).

Выводы

Сравнительный анализ технико-экономических характеристик СВ, БНВ и УВ свидетельствует, что базальтовые непрерывные волокна имеют наиболее предпочтительное соотношение «характеристики – стоимость» для производства композиционных труб коммунального назначения: теплотрасс, водоснабжения и канализации; труб для энергетики и нефтегазовой отрасли.

Производство БНВ-композиционных труб требует в 20 раз меньше энергоресурсов, чем производство стальных. БНВ производят из расплавов природного базальтового сырья. БНВ-композитные материалы, изделия, трубы производят по «холодным» технологиям. Это важно в современных условиях существенного повышения мировых цен на энергоносители и экологических требований по декарбонизации промышленности.

Применение БНВ-композиционных труб в системах тепло и водоснабжения, канализации по своим техническим и экономическим показателям является наиболее приоритетным. Характеристики БНВ определяют длительные сроки эксплуатации композиционных труб, не менее 50 лет.

Широкое применение композиционных БНВ-труб требует создания крупных промышленных производств БНВ и КТ.

Основные работы в области разработки технологий и оборудования производства БНВ и КТ уже выполнены, накоплен положительный опыт создания заводов БНВ АКМ, а также широкого применения их продукции в строительной отрасли, дорожном строительстве, энергетике и промышленности.